Расчетные напряжения в деталях

Обычные методы расчета позволяют определить напряжения с удовлетворительной степенью точности лишь для сравнительно немногих простейших случаев нагружения. Иногда величина и распределение напряжений в теле деталей не поддаются расчету. Нередко сечения деталей определяются не столько прочностью, сколько технологией изготовления (например, литые детали). К нерасчетным деталям относятся многие корпусные и базовые детали (станины, картеры).

Эффективность метода уточнения напряжения и уменьшения запасов прочности как средства снижения общей массы машин зависит от соотношения массы расчетных и нерасчетных деталей. Необходимо указать, что расчеты деталей основаны на упрощениях, которые не всегда выдерживаются в реальных условиях.

Главные факторы, обусловливающие отклонение истинных напряжений и запасов прочности от значений, определяемых расчетом, следующие:

- рассеивание характеристик прочности материала по сравнению с номинальными значениями, представляющими собой среднее статистическое из рада испытаний образцов;

- неоднородность материала; рассеивание характеристик прочности в различных участках и точках сечений детали;

- изменение прочности материала в зависимости от характера нагрузки (скорость и продолжительность нагружения);

- отклонение расчетной схемы от действующих условий нагружения;

- отклонение фактически действующих сил от номинальных значений;

- отклонение фактических напряжений от номинальных, обусловленных влиянием упругости системы;

- игнорирование в расчете прочности и жесткости деталей, сопряженных с рассчитываемой деталью;

- местные напряжения на участках заделки деталей и приложения сил;

- дополнительные силы и напряжения вследствие неточности изготовления, монтажа и установки (например, повышенные кромочные давления из-за несоосности или перекосов опор);

- перегрузки вследствие превышения расчетных режимов в эксплуатации; внутренние напряжения, возникающие при изготовлении детали, а также обусловленные макро- и микронеоднородностью материала;

- изменение характеристик прочности в связи с повышением температуры при работе детали.

Местные напряжения

Расчет по формулам сопротивления материалов, основанный на гипотезе плоских сечений Бернулли и однородности напряженного состояния по длине детали (принцип Сен-Венана), приложим к деталям большой длины L при относительно малых размерах поперечного сечения (L/d >> 5), т. е. к деталям типа балок, стержней и других элементов строительных конструкций.

У машиностроительных деталей длина сравнительно с размерами поперечных сечений гораздо меньше, нагрузки приложены на небольшом расстоянии друг от друга и передаются через поверхности большой протяженности. Игнорирование условий приложения сил согласно принципу Сен-Венана здесь приводит к крупным ошибкам. На участках приложения нагрузок, в опорах, на местах заделки возникают напряжения, охватывающие значительные зоны, распространяющиеся вглубь материала, иногда на всю длину детали, и резко изменяющие напряженное состояние. Условие плоских сечений на участках приложения сил нарушается.

Кроме того, нельзя рассматривать деталь изолированно, заменяя действие сопряженных деталей сосредоточенными или распределенными силами. На самом деле сопряженные детали воспринимают значительную часть нагрузок, влияя на прочность и жесткость конструкции в целом.

Таким образом, расчет по элементарным схемам, до сих пор широко применяемый в руководствах по деталям машин, представляет собой абстракцию, совершенно не отражающую истинную картину напряженного состояния. Его применение можно объяснить только недостаточной разработанностью методики расчета машиностроительных деталей.

Характерной особенностью машиностроительных деталей является сложность их форм и переменность сечений. На участках переходов от одного сечения к другому возникает концентрация напряжений. Таким образом, в машиностроительных деталях очень большую роль играют местные напряжения, которые порой в решающей степени определяют прочность.

Например, в шатуне поршневой машины (компрессора или двигателя внутреннего сгорания) определяемые формальным расчетом напряжения от действия газовых и инерционных сил близки к действительным напряжениям только в средних сечениях по длине стержня, находящихся на достаточном удалении от поршневой и кривошипной головок шатуна. Эпюры напряжений в головках и на участках сопряжения головок со стержнем имеют сложный вид, особенно в кривошипной разъемной головке шатуна и при наличии прицепных шатунов (V- и W-образные машины). Тип напряженного состояния, величина и распределение напряжений в теле головки зависят от многих факторов, в частности, от сил затяжки и упругости шатунных болтов, конфигурации и степени жесткости головки, жесткости соединенной с ней шатунной шейки коленчатого вала. Учесть в расчете все эти факторы трудно. Истинные напряжения порой выясняются только после длительной работы шатуна на машине по начальным или далеко зашедшим признакам разрушения.

В случае изгиба полой цилиндрической детали, опертой по концам, применяют упрощенные расчетные схемы, полагая, что нагрузка сосредоточена в центре опорных поверхностей (рис. 69, а) или равномерно распределена по их длине в плоскости действия сил (рис. 69, б), и определяют напряжения по формулам двухопорной балки.

Эти схемы не учитывают действительного распределения сил по длине и окружности опор, влияния поперечных компонентов нагрузки на прочность и жесткость детали, влияния жесткости опор на распределение нагрузки, на кромочные давления и местные напряжения на участках приложения нагрузок.

Если деталь посажена в опорах с натягом, то на посадочных участках возникают дополнительные напряжения смятия и сжатия. В соединениях с зазором при перемене направления или при пульсации нагрузки возникают удары, вызывающие дополнительные напряжения.

Действительную картину нагружения можно представить для хорошо изученного частного случая, когда деталь оперта в подшипниках скольжения с жидкостным трением и поперечная сила передается также через подшипник скольжения (например, случай плавающего поршневого пальца шатунно-кривошипного механизма). Давление по длине несущего масляного слоя изменяется по параболической кривой (рис. 69, в. эпюры слева), максимальная ордината которой в 2,5—3 раза больше среднего давления (k=Р/ld). В поперечном сечении давление распространяется по дуге окружности 90—120° (эпюры справа и в центре).

Из сопоставления с формальными схемами нагружения (рис. 69, а и б) видно, что первая из них преувеличивает напряжения, возникающие в опасном сечении детали, а вторая — преуменьшает; ни та, ни другая не учитывают поперечных составляющих нагрузки и вызываемых ими напряжений и деформаций.

Картина распределения нагрузок в несущем масляном слое (рис. 69, в), близкая к действительности, может, в свою очередь, значительно видоизменяться из-за упругих деформаций вала и подшипников, возникновения повышенных кромочных давлений и т. п.

Напряжения и деформации от радиальных составляющих нагрузки могут быть значительными и определять работоспособность детали.

Приведем характерный случай. Носок коленчатого вала, опертый в подшипниках скольжения, был нагружен сравнительно небольшой силой Р от зубчатого колеса, расположенного между опорами. Расчет на прочность при обычном для коленчатых валов допускаемом напряжении 200 МПа привел к конфигурации конца вала, изображенной на рис. 70, а.

Непрерывные аварии переднего подшипника заставили внимательнее присмотреться к конструкции узла. Когда коленчатый вал установили на испытательный стеши и подвергли действию силы, равной расчетной, оказалось, что носок вала деформировался и принял в поперечном сечении форму эллипса, большая ось которого превышала диаметр подшипника на 0,2 мм. Между тем при зазоре 0,1 мм эллипсность, равная только 0,05 мм, совершенно уничтожает клиновидность масляного слоя на участке максимального сближения вала с подшипником, являющуюся непременным условием правильной работы последнего.

Дефект исправили простым способом без значительного увеличения массы, запрессовав в носок пробку (рис. 70, б), которая резко повысила жесткость и обеспечила правильную цилиндрическую форму вала.

Условность расчетов на прочность можно иллюстрировать на примере чистого сдвига. В обычной схеме расчета предполагают, что деталь работает полным сечением, напряжения сдвига одинаковы по всему сечению и равны частному от деления силы на площадь сечения. Истинная картина распределения напряжений очень далека от этой схемы. Механизм среза хорошо изучен на вырубке листовых материалов. Поверхность срезаемого участка подвергается по контуру среза повышенным напряжениям смятия и сдвига, под действием которых в материале, сначала на незначительной глубине, возникают микротрещины и пластические сдвиги, притом гораздо раньше, чем вступает в действие основная толща материала.

Применительно к машиностроительным деталям это означает, что работоспособность детали нарушается задолго до того, как напряжения сдвига в сечении детали достигнут опасного значения. Деталь выходит из строя в результате концентрации напряжений в поверхностном слое, сопровождаемой местным смятием и пластической деформацией на участке приложения срезающей силы. Особенно резко выражено это явление в случае среза цилиндрических деталей, когда напряжения сосредоточиваются на малой дуге поверхности, ближайшей к действию силы. Смятие тем больше, чем мягче материал срезаемой детали по сравнению с материалом срезающей детали и чем больше жесткость последней.

После смятия поверхностного слоя деталь упрочняется в результате наклепа и вступления в действие основной толщи металла. Соединение, однако, может оказаться непоправимо испорченным, во-первых, в результате резкого снижения прочности от местных трещин и надрывов, становящихся концентраторами напряжений при последующих нагружениях, а во-вторых, вследствие нарушения геометрии соединения, обусловленного смятием.

Отсюда вытекает важное правило конструирования соединений, работающих на срез: твердость срезаемой и срезающих деталей должна быть по возможности одинаковой; чем выше поверхностная твердость деталей, тем надежнее застраховано соединение от разрушения.

Сложность распределения напряжений при срезе не учитывается элементарным расчетом, не учитывается также основной, определяющий работоспособность соединения фактор — поверхностная твердость материала.

Влияние упругости системы

Формальный расчет не учитывает упругих характеристик конструктивной системы, которые в действительности очень влияют на истинные напряжения. В качестве примера рассмотрим распространенный в машиностроении случай оси, опертой по концам и изгибаемой центральной нагрузкой от шатуна. Для упрощения не учитываем влияние поперечных компонентов нагрузки и опорных реакций, придерживаясь типовых, применяемых при расчетах схем распределения нагрузок вдоль оси детали.

Если узлы жесткости находятся в центре шатуна и на краях опор (схема 1, табл. 7), то можно считать, что ось нагружена сосредоточенной силой Р и что опорные реакции приложены в крайних точках оси с пролетом l. При этой схеме напряжения в опасном сечении оси

где W — момент сопротивления сечения оси.

Максимальный прогиб оси

где J — момент инерции сечения оси; Е — модуль нормальной упругости материала оси.

Приняв значения σ1 и f1 за единицы, сравним прочность и жесткость системы при других схемах нагружения.

В конструкциях, где узел жесткости опор находится в центре, можно принять следующие вероятные схемы действия сил: изгиб сосредоточенной силой Р при пролете 0,75·l (схема 2); изгиб нагрузкой, распределенной по параболическому закону (схема 3).

В этих случаях соответственно σ2 = 0,75; f2 = 0,42 и σ3 = 0,56; f3 = 0,36.

С увеличением жесткости шатуна и опор (схема 4) вероятной становится схема равномерного нагружения распределенной нагрузкой, при которой σ4 = 0,5; f4 = 0,25.

Дальнейший шаг к увеличению прочности и жесткости конструкции заключается в перенесении узлов жесткости на внутреннюю оконечность опор (схемы 5—7). В зависимости от жесткости шатуна и схемы распределения сил получаются следующие значения напряжений и прогибов: σ5—7 = 0,5—0,12; f5—7 = 0,125—0,04.

При заделке оси в опорах (установка с натягом) прочность и жесткость увеличиваются еще больше (схемы 8—11). В зависимости от жесткости шатуна и распределения нагрузок напряжения и прогибы колеблются в пределах σ8—11 = 0,25—0,04; f8—11 = 0,031—0,008.

При заделке оси в шатуне, когда ось нагружена консольно (схемы 12—14), выигрыш в прочности и жесткости меньше, что объясняется присущими консольным системам пониженными прочностью и жесткостью. В данном случае σ12—14 = 0,5—0,12; f12—14 = 0,125—0,021.

Общий вывод: упругость системы и условия приложения нагрузки оказывают огромное влияние на прочность и жесткость. В рассмотренных схемах величина напряжений может быть в 25, а прогиб примерно в 125 раз (схема II) меньше, чем в исходной схеме 1.

Выигрыш, обусловленный упругостью системы, является вполне реальным и может быть осуществлен приданием конструкции рациональных форм. Вместе с тем необходимо отметить, что оценка характеристик системы и особенно закона распределения нагрузок по оси детали неизбежно содержит элемент произвольности. Таким образом, указанные выше соотношения скорее имеют характер конструктивных рекомендаций. Их значение для точности расчета относительно, потому что они указывают только вероятное для данного конструктивного оформления распределение нагрузок.

Схема нагружения и закон распределения нагрузок зависят не только от конструкции, но и от деформативности узла, определяемой действующими в нем напряжениями, материалом и геометрией сопрягающихся деталей. При данной конструкции узла схема нагружения устанавливается сама собой в результате взаимодействия нагрузок и развивающихся в нем деформаций.

Поясним это на том же примере изгиба двухопорной оси с узлами жесткости в центре опор (рис. 71).

Схема нагружения вероятна при малых нагрузках или высокой жесткости системы. С увеличением силы (или при уменьшении жесткости узла) система деформируется, как в преувеличенном виде изображено на схеме б (для простоты показана только деформация оси). Деформация действует упрочняюще, вызывая сосредоточение нагрузок на кромках опорных поверхностей. В результате возникает новая схема действия сил по закону треугольника или (как показано на рис. 71) параболической кривой. В этом случае напряжения и деформации резко уменьшаются.

При дальнейшем увеличении нагрузки или уменьшении жесткости узла схема приближается к схеме в почти чистого сдвига, которой свойственны еще меньшие напряжения и деформации.

Таким образом, при увеличении нагрузки происходит процесс самоупрочнения, обусловленный развитием деформации и вызываемым ею более благоприятным распределением нагрузок. Но одновременно деформация вызывает увеличение жесткости системы, действующее обратно. На известном этапе наступает состояние равновесия, определяющее истинные напряжения и деформации системы. Действительные мгновенные прочность и жесткость системы всецело зависят от нагрузки и жесткости участков, передающих и воспринимающих нагрузку. Установить ее расчетом в большинстве случаев невозможно. Ясно только, что система, самоприспосабливаясь к условиям нагрузки, приходит в состояние, промежуточное между пределами, приведенными на рис. 71, а и в.

Приведем еще один пример влияния податливости системы на напряжения: распределение нагрузки по длине зуба в зацеплении дисковых зубчатых колес. Характер распределения нагрузки и ее максимальное значение зависят от взаимного расположения дисков колес. Если они находятся в одной плоскости у торца зубьев (рис. 72, а), то нагрузка сосредоточивается преимущественно в узле жесткости, т. е. в плоскости расположения дисков.

Остальная часть зубьев, находящаяся на сравнительно упругом ободе, нагружена меньше. Вероятное распределение нагрузки в этом случае изображается треугольником с вершиной в плоскости расположения дисков. Максимальная нагрузка на единицу длины зубьев равна ~ 2р, где р — средняя нагрузка при обычном допущении равномерного ее распределения по длине зубьев.

Если диски расположены в плоскости симметрии зацепления (рис. 72, б), то вероятная картина распределения нагрузки изображается треугольником с вершиной в плоскости симметрии. Максимальное значение нагрузки по-прежнему равно 2р. Нагрузка на зубья выравнивается и становится равной р при расположении дисков по разные стороны плоскости симметрии зацепления (вид в).

Влияние сопряженных деталей

При расчете обычно не учитывают прочность деталей (ступиц, втулок, опор), сопряженных с рассчитываемой деталью. Последнюю рассматривают изолированно; влияние смежных деталей, передающих и воспринимающих нагрузку, учитывают (и то не всегда) в расчетной схеме распределения нагрузок вдоль деталей. Это допустимо только в том случае, если длина сопряженных деталей невелика в сравнении с длиной рассчитываемой детали или они сопряжены по посадкам с зазором. Если длина сопряженных деталей соизмерима с длиной рассчитываемой детали, особенно при сопряжениях с натягом, игнорирование смежных деталей приводит к крупным погрешностям.

На рис. 73 представлены результаты испытания на изгиб трех образцов, изготовленных из стали У8А, термически обработанной до твердости HRC 45. Образец 1 — пруток диаметром 10 мм и длиной 80 мм; образец 2 — такой же пруток с установленными на нем по посадке H/h тремя втулками наружным диаметром 18 мм, из которых крайние имитируют втулки опор, а средняя — втулку шатуна; образец 3 (контрольный) — пруток диаметром 18 мм с двумя кольцевыми проточками, соответствующими зазорам между втулками в образце 2.

Результаты испытания приведены ниже [разрушающая нагрузка для образца 1 (Р = 8 кН) и стрела прогиба при разрушении (f = 1 мм) приняты равными единице].

При одинаковых деформациях составной образец оказался примерно в 2 раза прочнее, а при одинаковых нагрузках в 3—5 раз жестче гладкого образца. По разрушающей нагрузке составной образец оказался в 3,6 раза прочнее гладкого и в 1,7 раза прочнее, чем массивный образец 2 такой же наружной конфигурации. Последнее можно объяснить ослабляющим действием выточек у образца 2.

Приведенные данные относятся к области пластических деформаций. Тем не менее они показывают, насколько велико влияние сопряженных деталей и как условен расчет без учета этого влияния.

Отклонение действующих сил от номинальных

Другой причиной неточности расчета является затруднительность определения в ряде случаев истинной величины действующей нагрузки. Особенно это относится к переменным и ударным нагрузкам.

Возьмем такой хорошо изученный механизм, как шатунно-кривошипный. В двигателях внутреннего сгорания исходной величиной для расчета на прочность являются максимальные силы давления рабочих газов на поршень. Казалось бы, что в определении этих сил не может быть ошибки. В действительности эти силы и вызываемые ими напряжения в звеньях механизма зависят от многих факторов, прежде всего от податливости и массы звеньев. Часть энергии вспышки затрачивается на работу упругого растяжения стенок цилиндра, шпилек крепления цилиндра и картера, на сообщение ускорения массе этих деталей (в пределах упругих деформаций). Другая часть энергии расходуется на деформацию сжатия поршня и шатуна, изгиба поршневого пальца, изгиба и кручения коленчатого вала, вытеснение масляного слоя в зазорах между сопрягающимися деталями. Значительная доля энергии тратится на сообщение ускорений вращающимся деталям и деталям, совершающим возвратно-поступательное движение. Большая часть этой энергии обратима и возвращается на последующих этапах цикла; затраты же на работу вязкого сдвига, вытеснение масляного слоя в зазорах, а также гистерезис при упругой деформации металла являются невозвратимыми.

Чем больше податливость системы, т. е. чем длиннее детали и меньше их сечения, моменты инерции и модуль упругости их материала, тем меньше фактическая сила, нагружающая эти детали, и тем меньше нагрузка на последние звенья механизма. Введение упругих связей в систему, например, стяжка упругими болтами, установка пружинных муфт между валами (маховик, гребной винт, электродвигатель, редуктор), упругая крутильная подвеска двигателя, передаточных и исполнительных узлов существенно снижает максимальные напряжения в системе.

Увеличение массы промежуточных деталей повышает мгновенное значение максимальных сил, действующих на предшествующие детали, и уменьшает силы, действующие на последующие (аналогично действию шабота в молотах, поглощающего энергию удара).

Имеет значение и скорость нарастания давления рабочих газов в момент вспышки. Чем больше эта скорость, т. е. чем больше нагрузка приближается к ударной, тем выше напряжение в системе. Однако и прочность материала значительно возрастает с увеличением скорости нагружения.

Повышение прочности при динамических нагрузках обусловлено отставанием внутрикристаллитных пластических деформаций, происходящих с относительно небольшой скоростью, от нарастания напряжений. Так как скорость перемещения дислокаций не может превышать местную скорость звука, то напряжение распространяется через ударную волну.

По Людвику повышение прочности выражается уравнением

где σдин — предел текучести при динамической нагрузке со скоростью относительной деформации vдин; σст — предел текучести при статических испытаниях с обычной скоростью деформации vст = 10 -4 с -1 ; k — коэффициент чувствительности материала к скорости нагружения.

Наиболее чувствительны к скорости деформации пластичные металлы, в частности, низкоуглеродистые стали, у которых отмечено повышение динамической прочности в 2,5—3 раза по сравнению со статической.

Внутренние напряжения

В материале неизбежно существуют внутренние напряжения, возникающие при изготовлении деталей, а также в процессе эксплуатации. Реальная прочность детали зависит от взаимодействия внутренних напряжений и напряжений, вызываемых действием внешних нагрузок.

При назначении допустимых напряжений не учитывают предысторию детали (влияние технологии ее изготовления) и последующую историю (постепенное изменение механических свойств материала в процессе работы машины). Эти изменения могут действовать разупрочняюще и упрочняюще. Разупрочняющими факторами являются коррозия, износ и повреждение поверхности деталей, накопление микроповреждений в результате многократно повторных нагружений, местный отпуск в результате нагрева под действием циклических нагрузок.

К числу упрочняющих факторов относятся процессы «тренировки» материала действием кратковременных напряжений, превосходящих предел текучести; деформационное упрочнение, вызываемое структурными изменениями в напряженных микрообъемах материала; самопроизвольные протекающие процессы старения, сопровождающиеся кристаллической перестройкой материала и рассеиванием внутренних напряжений. Положительно влияет приспособляемость конструкции — общие или местные пластические деформации, возникающие под действием перегрузок и вызывающие перераспределение нагрузок. Определенный упрочняющий эффект дает износ первых стадий (сглаживание микронеровностей), способствующий увеличению фактической площади контактирующих поверхностей, снижению пиков давлений и выравниванию нагрузки на поверхности.

Дефекты, возникающие при изготовлении детали и эксплуатации, в значительной мере являются случайными. Это обстоятельство объясняет хорошо известный факт рассеивания прочностных характеристик деталей. Некоторые детали из одной и той же партии имеют высокую долговечность, а другие — очень низкую в результате оставшихся незамеченными первоначальных или возникших при эксплуатации новых дефектов.

Внутренние напряжения принято делить на три категории:

- напряжения первого рода вызываются крупными дефектами материала; возникают и уравновешиваются в макрообъемах (иногда их условно называют макронапряжениями);

- напряжения второго рода вызываются неоднородностью кристаллической структуры; возникают и уравновешиваются в пределах кристаллитов и групп кристаллитов ( микронапряжения );

- напряжения третьего рода вызываются дефектами атомно-кристаллических решеток; возникают и уравновешиваются в пределах элементарных атомно-кристаллических ячеек и их групп ( субмикронапряжения ).

Напряжения первого рода возникают чаше всего как результат технологических процессов, которым подвергают деталь при операциях формоизменения. Так как технологическая обработка представляет собой многостадийный процесс, то напряжения, существующие в готовой детали, являются результатом наложения и взаимодействия напряжений, возникающих на каждой стадии процесса. Неоднородности слитка переходят в поковку (или прокат); в результате обработки давлением появляются новые неоднородности. Механическая обработка, удаляя неоднородности, содержащиеся в снимаемых слоях металла, вызывает перераспределение напряжений, образовавшихся на предшествующих стадиях, и вносит в поверхностные слои дополнительные напряжения. Термообработка, частично устраняя напряжения, возникшие на предшествующих стадиях, вместе с тем вызывает появление новых напряжений.

В литых деталях внутренние напряжения чаще всего возникают вследствие неравномерной кристаллизации отливки и усадки материала при остывании. Напряжения концентрируются вокруг усадочных раковин, пор и т. д. и нередко достигают больших значений, вызывая разрывы и местные трещины в отливках. Другими дефектами, часто встречающимися в отливках, являются пригар, включения шлаков, смеси оксидов, сульфидов и силицидов, зональная ликвация, местная дендритность.

Основной источник внутренних напряжений при горячей обработке давлением — это неодинаковость условий течения металла в сечениях, различно ориентированных относительно действия деформирующего инструмента. Особенно часто неоднородности возникают на участках перехода, в зонах сопряжения сечений различной толщины, в наружных и внутренних углах.

В легированных сталях опасным дефектом являются флокены (незаварившиеся водородные пузырьки).

Высокие остаточные напряжения возникают при термообработке, особенно при закалке с резким охлаждением. В результате неодинаковых условий теплоотвода от поверхностных и внутренних слоев металла, а также на участках переходов образуются зоны повышенных напряжений, нередко приводящие к появлению закалочных трещин. У материалов, которым свойственна низкая прокаливаемость, это явление усугубляется взаимодействием прокаленных и непрокаленных зон. Зоны мартенсита, который обладает меньшей плотностью, подвергаются сжатию действием смежных более плотных слоев трооститной, сорбитной или перлитной структуры, в которых возникают реактивные напряжения растяжения.

Значительные напряжения образуются в поверхностных слоях в процессе механической обработки. Пластический сдвиг и разрушение металла при снятии стружки сопровождаются возникновением в близлежащих слоях остаточных напряжений растяжения. Чем грубее обработка, т. е. чем больше толщина снимаемого слоя и силы резания, тем выше остаточные напряжения (при грубом точении стали возникают остаточные растягивающие напряжения 800—1000 МПа). К механическим напряжениям присоединяются термические напряжения, являющиеся результатом тепловыделения в зоне резания, а также напряжения, возникающие в результате структурных и фазовых превращений в очагах повышенного тепловыделения.

При шлифовании возникают остаточные растягивающие напряжения 200—400 МПа. Наиболее частые дефекты шлифованных поверхностей — микротрещины, прижоги, вызывающие у закаленных сталей местный отпуск и появление мягких пятен троостита или сорбита. У нормализованных или улучшенных сталей в результате повышения температуры и охлаждающего действия эмульсии может, напротив, произойти местная закалка с появлением мартенситных участков, на границах которых возникают резкие скачки напряжений.

Высокие местные напряжения возникают в сварных соединениях при остывании и усадке расплавленного металла шва. Локальные напряжения образуются также в зоне дефектов шва (непровары, подрезы, рыхлоты, включения окислов, шлаков и т. д.).

Напряжения второго рода возникают вследствие неоднородности кристаллического строения и различия физико-механических свойств фаз и структур сплавов. Фазы, например, в черных металлах, феррит, аустенит, цементит, графит, обладают различной кристаллической решеткой; их плотность, прочность и упругость, теплопроводность, теплоемкость, характеристики теплового расширения различны. Структуры, представляющие собой смесь фаз, например, перлит в сталях, а также закалочные структуры, в свою очередь, обладают отличными от смежных структур свойствами. Различие кристаллической ориентации зерен металла обусловливает анизотропию физико-механических свойств микрообъемов металла.

В результате совместного действия этих факторов возникают внутризеренные и межзеренные напряжения еще в процессе первичной кристаллизации и при последующих превращениях во время охлаждения. При высоких температурах напряжения уравновешиваются благодаря пластичности материала. Однако они проявляются в низкотемпературной области, возникая при фазовой перекристаллизации и выпадении вторичных и третичных фаз (фазовый наклеп), при каждом общем или местном повышении температуры (из-за различия теплопроводности и коэффициентов линейного расширения структурных составляющих), приложении внешних нагрузок (из- за различия и анизотропии механических свойств), а также при наклепе, наступающем в результате общего перехода или местного перехода напряжений за предел текучести материала.

Другими источниками напряжений второго рода являются внутри- и межзеренные инородные включения, микропористость, микроликваты, остаточный аустенит (в закаленных сталях).

Напряжения третьего рода возникают в результате многочисленных субмикродефектов (дислокаций), присущих атомно-кристаллическим решеткам металлов. Вокруг дислокаций образуются поля упругих напряжений, которые могут вызвать разрывы межатомных связей, т. е. пластические деформации. К напряжениям третьего рода относятся также напряжения, возникающие на границах фаз, обладающих различными кристаллическими решетками, например, цементит и феррит в сплавах Fe—С, меднистые, магниевые и железистые фазы в сплавах Аl. К ним же можно отнести напряжения, возникающие на границах субзерен (кристаллических блоков) в результате их разориентировки при термообработке, под действием внешних нагрузок, а также при наклепе.

Субмикронапряжения могут охватывать обширные зоны, превращаясь в микронапряжения (например, напряжения на границах зерен, возникающие вследствие различия кристаллических решеток материала зерна и прослоек). Множественные искажения кристаллических решеток, возникающие в обширных участках материала, могут вызвать макронапряжения, охватывающие целые слои или всю толщу материала (например, напряжения, возникающие в микрообъемах в результате общей пластической деформации металла).

Множественные микронапряжения переходят в макронапряжения, охватывающие значительные участки или весь объем металла, как это происходит при фазовом наклепе. С другой стороны, фазовый наклеп, вызывая увеличение плотности дислокаций, искажение кристаллических решеток и границ кристаллических блоков, порождает во всем объеме металла субмикронапряжения.

Как видно из предыдущего, деление на напряжения первого, второго и третьего рода является условным. Все они тесно переплетаются друг с другом и могут быть местными, зональными и общими. Для практических целей существенно, что внутренние напряжения могут действовать разупрочняюще и упрочняюще. Опасны напряжения того же знака, что и рабочие, например, напряжения растяжения в случае растяжения. Благоприятны напряжения, знак которых противоположен знаку рабочих, например, сжатия в случае растяжения. Следует отметить, что внутренние напряжения одного знака всегда сопровождаются появлением в смежных объемах уравновешивающих напряжений противоположного знака; относительное значение напряжений разного знака зависит от протяженности охватываемых ими объемов. Таким образом, определяющим для прочности является, во-первых, расположение и ориентация напряженных объемов относительно действующих рабочих напряжений и, во-вторых, внутренние напряжения, одноименные и одинаково направленные с рабочими напряжениями. Неоднородности, создающие очаги повышенных напряжений растяжения, нарушающие сплошность металла, вызывающие появление трещин и облегчающие местные пластические сдвиги, являются дефектами металла. Неоднородности, создающие обширные зоны сжимающих напряжений, способствующие уплотнению металла и препятствующие возникновению и распространению пластических сдвигов в металле, являются упрочняющими факторами.

Наиболее опасны макродефекты, создающие зоны растягивающих напряжений первого рода. При наложении рабочих растягивающих нагрузок в этих зонах возникают пики напряжений разрыва. Вместе с тем при приложении рабочих нагрузок макродефекты действуют как концентраторы напряжений, еще больше повышая и без того повышенный уровень напряжений.

Современная технология располагает эффективными средствами предупреждения и исправления макродефектов.

Дефекты, возникающие на первичном этапе — при плавке, в значительной степени устраняются ведением плавки под вакуумом в электро- или электронно-лучевых печах, рафинированием стали, электрошлаковым переплавом и т. д. Дефекты слитка уменьшают разливкой под вакуумом, обеспечением равномерной кристаллизации слитка, а также применением способа непрерывной разливки.

Дефекты литья устраняют приданием отливкам рациональных форм, способствующих равномерной кристаллизации металла; рациональным выбором формовочных материалов; вакуумированием литья и применением специальных способов литья.

Многие микронапряжения успешно устраняются стабилизирующей термообработкой. Кристаллоструктурные дефекты заготовок, полученных методом горячей пластической деформации, устраняют рекристаллизационным отжигом. Внутренние напряжения в отливках снимают низкотемпературным отжигом (искусственным старением).

Закалочные напряжения снижают рациональным ведением технологического процесса (ступенчатая, изотермическая закалка).

Напряжения, вызываемые механической обработкой, устраняют рациональным выбором режимов резания и удалением поврежденного слоя при отделочных операциях (микрошлифование, абразивно-ленточное шлифование, хонингование, суперфиниширование, силовое полирование и т. д.).

В целом задача сводится к выбору рациональной технологии изготовления и строгому соблюдению установленных технологических процессов.

Макродефекты, возникающие даже при строгом ведении технологических процессов, можно обнаружить тщательным контролем заготовок на всех стадиях изготовления с применением высокочувствительных методов (рентгено-, магнито- и ультразвуковой дефектоскопии).

Для обнаружения глубинных кристаллоструктурных дефектов требуется вырезка микрошлифов, т. е. разрушение детали. В этих случаях применяют метод выборочного контроля.

Напряжения второго и особенно третьего рода почти неизбежны. Задача заключается не в устранении напряжений (что практически невыполнимо), а в рациональном управлении этими напряжениями и в их использовании для упрочнения материала. Это составляет предмет упрочняющей технологии, имеющей огромное практическое значение.

Экспериментальное определение напряжений

Недостатки и ограничения расчета заставляют прибегать к экспериментальным способам определения напряжений. В случаях, не поддающихся теоретическому анализу, эксперимент является единственным способом определить, хотя бы приближенно, распределение напряжений.

Тензометрирование. Тензометр представляет собой прибор, позволяющий измерять изменение длины между двумя точками образца при приложении нагрузки. Напряжения определяют косвенно через упругую деформацию на основании закона Гука.

Наиболее удобны электротензометры с датчиками сопротивлений, представляющими собой петли из проволоки или фольги (рис. 74, а, б) толщиной 0,01—0,03 мм, наклеенные на полоску плотной бумаги. Датчик наклеивают на исследуемый участок детали так, чтобы длина петель совпадала с направлением ожидаемой деформации.

Измерительный прибор состоит из мостика Уитстона (рис. 74, в) с четырьмя уравновешенными сопротивлениями, одно из которых (R1) служит датчиком. Условие уравновешенности R1/R2=R3/R4. Обычно в качестве сопротивления R2 берут тензометр, идентичный датчику, а сопротивления R3 и R4 делают равными друг другу. Гальванометр прибора устанавливают на ноль. При деформации детали длина петель датчика изменяется, вследствие чего изменяется его омическое сопротивление, и в цепи гальванометра возникает ток, пропорциональный деформации.

Для исключения влияния температуры датчики изготовляют из константана (60% Сu и 40% Ni + Co), омическое сопротивление которого постоянно в широком диапазоне температур.

В области деформаций сопротивление датчика изменяется прямо пропорционально изменению его длины:

где R и ΔR — начальное сопротивление датчика и его абсолютное приращение; ε — относительное изменение длины проволоки датчика; β — коэффициент тензочувствительности датчика (для константана (β ≈ 2).

База датчика (длина петель) обычно 10—20 мм. Выпускают датчики с базой 3—5 мм, что позволяет изучать напряжения на малых участках в деталях сложной формы.

При одноосном напряженном состоянии (растяжение, сжатие) достаточно установить один датчик с базой, расположенной по направлению действия напряжения. Напряжение определяется по закону Гука (σ = ε·E, где ε — относительное удлинение проволоки датчика).

При двухосном напряженном состоянии, когда на исследуемом участке действуют два главных напряжения σ1 и σ2, направление которых известно, устанавливают два датчика под углом 90°; база одного из них направлена по действию напряжения σ1. Напряжения, согласно обобщенному закону Гука,

где ε1 и ε2 — относительные удлинения первого и второго датчиков; μ — коэффициент Пуассона.

Если неизвестны ни значение, ни направление главных напряжений σ1 и σ2, то устанавливают розетку из трех датчиков под углом 45° или 120° друг к другу. По показаниям датчиков с помощью переходных формул определяют величины ε1 и ε2, а по ним — напряжения σ1 и σ2 [формулы (36) и (37)], а также тангенс угла наклона траектории напряжения σ1 к произвольной оси координат.

Тензометрированием можно измерять значительные упругопластические деформации (до 15—20%). Определение напряжений возможно только в области упругих деформаций. Тензометрированием определяют напряжения в поверхностном слое детали, которые или совпадают с напряжениями в толще металла (случай растяжения и сжатия), или чаще (изгиб, кручение, сложные напряженные состояния) превосходят их и, следовательно, достоверно характеризуют прочность детали в целом.

Для определения внутренних напряжений на исследуемую поверхность наклеивают датчик прибора, который настраивают на ноль. Затем исследуемый участок металла вырезают и по изменению размеров вырезанного участка находят имевшиеся в нем внутренние напряжения.

При изучении быстроизменяющихся деформаций, например, при циклических нагрузках, в схему включают усилитель; деформации записывают с помощью осциллографа. Деталь устанавливают на стенде и подвергают действию вибраторов (пульсаторов), воспроизводящих рабочие нагрузки на деталь. В некоторых случаях можно изучать деформации деталей на работающей машине.

В настоящее время выпущены тензодатчики с базой измерения до 0,5 мм. Появились полупроводниковые (кремниевые и германиевые) тензодатчики с коэффициентом чувствительности β = 100—200, т. е. на два порядка больше, чем у константановых датчиков, и с диапазоном измерения относительных упругопластических деформаций до 20%.

Для испытаний на усталость разработаны многоканальные приборы, позволяющие измерять одновременно во многих точках (до 200) циклические напряжения в диапазоне частот 50—50000 кГц с цифровой либо кодовой записью напряжений на пленке или ленте, либо с дистанционной передачей кривых напряжений на световое табло.

Для измерения деформаций при высоких температурах разработаны температурно-компенсированные тензодатчики, исключающие влияние кажущихся напряжений, вызванных тепловым расширением поверхности. Компенсированные датчики из константановой проволоки позволяют измерять температуру до 300°С, нихромовые — до 750°С и платиновые — до 1100°С. Высокотемпературные тензодатчики закрепляют на поверхности деталей с помощью термостойких керамических цементов.

Оптико-поляризационный метод изучения напряжений основан на свойстве многих прозрачных упругих материалов (акрилатов, полистиролов, эпоксидов, фторопластов) становиться двоякопреломляющими под действием напряжений. Обычно определяют напряжения на плоских образцах. Образец, изготовленный из оптически активного материала, устанавливают в пучке поляризованного света и рассматривают через второй поляризатор (анализатор), скрепленный с первым. В качестве поляризаторов вместо призм, склеенных из природных двоякопреломляющих кристаллов (исландский шпат), сейчас применяют более дешевые и удобные поляриоды Ленда (одноосно растянутые и обработанные йодом листы поливинила), которым можно придать практически неограниченные размеры.

При отсутствии в образце напряжений анализатор гасит световые лучи, прошедшие через поляризатор, и изображение получается затемненным. Под нагрузкой материал образца, становясь двоякопреломляющим, разлагает поляризованный свет на две взаимно перпендикулярные и совпадающие с направлением главных напряжений волны с разностью фаз, пропорциональной разности главных напряжений. В анализаторе волны снова совмещаются, и благодаря приобретенной разности фаз на изображении возникает система интенференционных полос. При освещении белым светом образуются цветные полосы (изохромы), цвет которых зависит от разности главных напряжений σ1—σ2, а частота расположения — от нагрузки.

«Цену» полос (разность σ1—σ2, соответствующую данному цвету) определяют расчетом на основании оптических характеристик материала образца или с помощью тарировочных образцов, в которых создают строго определенные напряжения.

Кроме того, на изображении возникают темные полосы — изоклины (линии одинакового угла α наклона главных напряжений). Поворачивая одновременно поляризатор и анализатор на малые углы (5—10°), получают семейство изоклин данной модели, на основании которых можно построить траектории главных напряжений (изостаты) и определить в каждой данной точке величину τ = 0,5 (σ1—σ2)·sin α.

Удобнее и точнее исследование в монохроматическом свете, при котором на изображении возникают темные полосы изохром (назначение в данном случае условное) и изоклин. Последние можно исключить, применяя круговую поляризацию . Для этого перед моделью и за ней устанавливают пластинки из оптически активного материала (чаше всего слюды), толщину которых выбирают так, чтобы вызвать в проходящем свете разность фаз, равную 1/4 длины его волны (четвертьволновые пластинки). Тогда на изображении остаются одни изохромы (рис. 75).

Главные напряжения определяются только в случае одноосного напряженного состояния, когда σ2 = 0 и система изохром изображает главные напряжения σ1. При двухосном напряженном состоянии (σ2 ≠ 0) для определения («разделения») главных напряжений необходимы дополнительные данные.

Один из способов основан на том, что толщина образца на участках действия растягивающих напряжений уменьшается согласно обобщенному закону Гука на величину

где е — относительное уменьшение толщины; Е — модуль нормальной упругости материала Измерив величину е, можно найти сумму σ1 + σ2 и, зная из интерферограммы разность σ1 — σ2, определить σ1 и σ2. Этот способ требует многократного измерения малых величин е в разных точках образца и построения изопах — линий одинаковой толщины образца под нагрузкой или, что то же самое, одинаковых значений суммы главных напряжений.

Другой способ основан на закономерности, известной из теории упругости,

где S — расстояние между смежными траекториями напряжений, а ρ — радиус кривизны траектории в рассматриваемой точке. Величину σ2 определяют численным интегрированием последовательно вдоль всех траекторий, беря значения ΔS и ρ из интерферограммы.

С учетом напряжений σ, найденных в геометрически подобном образце, определяют напряжения σд в реальной детали:

где h/hд — отношение толщины образца и детали; В/Вд — масштабный фактор (отношение линейных размеров образца и детали); Рд/Р — отношение силы, действующей на деталь, к силе, прилагаемой к образцу.

В пространственных объектах применяют метод фиксации напряжений . Для этого модель нагревают под нагрузкой до возникновения остаточных деформаций (термофиксация или «замораживание» напряжений) или, что проще, повышают испытательную нагрузку до возникновения остаточных деформаций. Затем модель разрезают на тонкие пластинки, по которым изучают распределение напряжений в различных слоях модели.

Несмотря на трудоемкость эксперимента и сложность расшифровки интерферограмм, оптико-поляризационный метод широко применяют для решения задач, не поддающихся теоретическому анализу (распределение напряжений в деталях сложной формы, на участках приложения сосредоточенных сил, в зонах ослаблений и переходов). Методами скоростного фотографирования изучают напряжения при циклических и динамических (ударных, взрывных) нагрузках.

При тщательной обработке интерферограмм точность определения напряжений высокая (до ± 1%).

Метод фотоупругих покрытий позволяет исследовать напряжения непосредственно на плоских поверхностях деталей. Поверхность покрывают тонкой пленкой оптически активного вещества (эпоксидные смолы) и нагружают. Под действием напряжений, возникающих в поверхностном слое, пленка становится двоякопреломляющей. Исследуемую поверхность облучают поляризованным светом и рассматривают отраженный от пленки свет через второй поляризатор, получая интерференционную картину распределения напряжений.

Метод применяют в лабораторных и натурных условиях. Фотоупругие покрытия можно использовать как тензодатчики. Их наносят на поверхность работающих конструкций, что позволяет в течение длительного времени периодически определять изменения, происходящие при эксплуатации (например, в строительных конструкциях — усадку, явления ползучести, перераспределение напряжений и др.

Метод лаковых пленок сразу дает траектории главных напряжений (изостаты) и позволяет приближенно определить их. На поверхность детали наносят тонкий (0,05—0,10 мм) слой хрупкого лака и подвергают деталь нагружению, например, растяжению (рис. 76, а).

На участках повышенных растягивающих напряжений в пленке возникают трещины, перпендикулярные направлению главных растягивающих напряжений σ1 вдоль оси образца и параллельные главным сжимающим напряжениям σ2, ортогональным к растягивающим напряжениям σ1.

По мере увеличения нагрузки и перехода упругих деформаций в пластические трещины разрастаются. К концу испытания поверхность покрывается густой сеткой трещин, ширина которых пропорциональна упругопластическим деформациям растяжения, а направление соответствует траектории главных напряжений сжатия σ2. После снятия нагрузки размеры образца сокращаются на величину упругих деформаций, ширина трещин несколько уменьшается, и сетка трещин фиксирует картину пластических деформаций образца.

Проводят линии, перпендикулярные направлению трещин, и получают изостаты главных растягивающих напряжений σ1 или, иначе, картину силового потока в образце (рис. 76, б).

Траектории напряжений σ1 можно получить непосредственно на образце, если сначала нагрузить его на растяжение, нанести в напряженном состоянии слой лака, дать ему высохнуть, после чего постепенно снимать нагрузку. В ходе разгрузки сжатые участки образца, упруго расправляясь, растягивают лаковую пленку, вызывая в ней трещины, ширина которых пропорциональна ранее возникшим упругим деформациям сжатия на данном участке, а направление соответствует траектории главных напряжений σ1. К концу разгружения сетка трещин фиксирует картину упругих деформаций образца при нагружении. Пластических деформаций, возникших при нагружении, сетка не отражает.

Если заранее определить на тарировочных образцах напряжения в металле, вызывающие трещины в лаковой пленке, и постепенно увеличить нагрузку, то по появлению трещин можно проследить распространение напряжений, а по ширине трещин оценить их.

Точность определения напряжений методом лаковых пленок невелика (±10%). Однако этот метод дает возможность быстро определить общий характер распределения напряжений. локализовать слабые места конструкции и наметить участки для более точного определения напряжений методом тензометрирования.

Наиболее простой состав лака: раствор 60 г канифоли и 10 г целлулоида в 100 г ацетона. Изменением состава лака можно изменять его прочность и тем самым расширять диапазон исследуемых напряжений и повышать точность измерений. С помощью хрупких лаков можно изучать самые малые упругие деформации.

Для исследования деформаций в деталях, работающих при высоких температурах (лопатки турбин), а также для изучения термических напряжений используют хрупкие керамические покрытия, наносимые на поверхность детали горячим распылением.

Метод пленок применим для изучения напряжении на работающих конструкциях в деталях, подвергающихся статической нагрузке. Его используют также для изучения напряжений при однократной ударной нагрузке.

Натурные испытания. Простейшим методом проверки деталей на прочность и жесткость является их испытание на стенде в условиях, наиболее приближающихся к рабочим. Перемещения измеряют индикаторами или тензометрами. Хорошо поддаются стендовым испытаниям быстроходные роторы, например, рабочие диски центробежных или осевых компрессоров, нагруженные главным образом центробежными силами. Частоту вращения испытываемой детали постепенно увеличивают до частоты, превышающей на 20—40% рабочую, что соответствует возрастанию напряжений на 40—100% по сравнению с расчетными. Такие испытания воспроизводят действительные условия нагружения (кроме термических напряжений, возникающих в роторах тепловых машин).

Для определения запасов прочности испытание иногда ведут вразнос, т. е. до полного разрушения детали.

Самый верный, хотя и дорогой метод — это комплексная проверка машины в целом, состоящая в длительном испытании машины на форсированных режимах на стенде или в эксплуатационных условиях. Через определенные промежутки времени машину частично или полностью разбирают для определения состояния деталей и признаков приближающихся поломок. При таком методе комплексно выявляются элементы конструкции, слабые по прочности и износостойкости. Возможность облегчения деталей устанавливают только косвенным путем — по состоянию деталей после длительной работы.

Повышение расчетных напряжений. Некоторые возможности уменьшения массы заложены в повышении расчетных напряжений и снижении запасов надежности.

Речь идет о реальном снижении запаса надежности, приводящем к уменьшению сечений детали, а не о формальном снижении, получающемся при повышении напряжений в результате уточнения расчета.

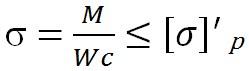

Наибольший выигрыш достигается при растяжении-сжатии, когда масса обратно пропорциональна напряжению:

где m0 и σ0 — соответственно исходные масса и напряжение; m — масса при повышенном расчетном напряжении σ.

В случае изгиба и кручения зависимость между массой и напряжением слабее:

Надо иметь в виду, что увеличение расчетных напряжений без изменения формы деталей всегда сопровождается уменьшением жесткости, которая во многих случаях определяет работоспособность детали.

По эффективности метод повышения напряжения уступает другим способам уменьшения массы.

Пусть вал нагружен поперечной изгибающей силой или крутящим моментом. Если увеличить расчетные напряжения даже значительно (например, в 1,5 раза), то наружный диаметр вала можно уменьшить в отношении 1,5 -1/3 = 0,87. Масса снижается в отношении 1,5 -2/3 = 0,75 (всего на 25%), а жесткость 1,5 -4/3 = 0,57 (на 43%). Точно такого же снижения массы можно достичь, просверлив в валу отверстие диаметром, равным 0,5 наружного диаметра. При этом способе напряжения повышаются только на 6%; жесткость падает также на 6%.

При увеличении наружного диаметра на 5% и диаметра внутреннего отверстия на 10% можно уменьшить массу вала на 25%, сохранив тот же уровень напряжений при одновременном повышении жесткости на 5%.

Как видно, придание рациональной формы деталям является более действенным и целесообразным способом снижения массы, чем увеличение напряжений.

В большинстве машиностроительных конструкций повышение напряжений дает незначительный эффект вследствие ограниченности категории расчетных деталей, масса которых, как правило, составляет небольшую долю массы конструкции. Подавляющая часть — это нерасчетные корпусные детали. Для обширного класса машин (поршневых двигателей, компрессоров, турбин, насосов, металлообрабатывающих станков и т. д.) масса корпусных (преимущественно литых) деталей составляет 60—80% общей массы машин, а доля расчетных деталей не превышает 10—20%. Если учесть, что корпусные детали по условиям технологии изготовления выполняют с большими запасами прочности, то очевидно главные резервы уменьшения массы машин заложены в облегчении корпусных деталей.

Пусть в машине массой 5 т литые корпусные детали составляют 70% по массе и средняя толщина их стенок 12 мм. Уменьшение толщины стенок только на 1 мм даст выигрыш в массе — 300 кг, который нельзя получить при самом скрупулезном расчете деталей, направленном на уменьшение их массы.

Разумеется, уменьшение массы корпусных деталей не должно снижать их прочности, жесткости и устойчивости. Уменьшение сечений должно быть компенсировано повышением прочности стенок путем улучшения технологии литья, устранения местных дефектов литья и внутренних напряжений. Чисто конструктивными приемами облегчения корпусных деталей без ущерба для жесткости и прочности являются: придание деталям плавных очертаний, скругление углов, применение жестких скорлупчатых и сводчатых форм, рациональное оребрение, введение связей между элементами конструкции, применение рациональных силовых схем.

Есть, однако, конструкции, у которых расчетные детали составляют относительно большую долю массы. К этой категории относятся машины с преобладанием металлоконструкций (кран-балки, портальные и стреловые краны), самолетные конструкции, ферменные сооружения (опорные каркасы, стойки, вышки, башни, мачты). Для машин и сооружений этого типа уточнение расчета и разумное уменьшение запасов прочности дают большой выигрыш в массе.

Допустимые напряжения и запасы прочности. Существуют два главных направления выбора напряжений и запасов прочности.

Первое направление (в значительной мере устаревшее) заключается в предварительном выборе запаса прочности, установлении допустимых напряжений на основании этого запаса и определении сечений и моментов инерции деталей по формулам сопротивления материалов и теории упругости с учетом главных нагрузок на расчетном режиме (обычно режим максимальной мощности или частоты вращения).

Метод применяют и в обратной последовательности: сначала ориентировочно назначают размеры деталей, затем делают проверочный расчет, определяя действующие в опасных сечениях напряжения, и в заключение находят запас прочности. Если последний соответствует установившимся традиционным величинам, то расчет считают законченным, если нет, то размеры деталей корректируют.

В данном методе все факторы, обусловливающие отклонения истинных напряжений от расчетных, суммарно входят в запас прочности, который вследствие этого приобретает большое числовое значение.

Второе, современное направление стремится к полному и точному выяснению фактических напряжений, действующих в детали. В помощь аналитическому определению напряжений привлекают экспериментальные методы. Сочетание аналитических и экспериментальных методов позволяет более точно установить распределение напряжений. По мере совершенствования и уточнения расчетных методов число неизвестных факторов уменьшается, а число определяемых увеличивается.

В числе неопределимых факторов остаются внутренние напряжения, вызываемые макро- и микродефектами структуры, а также напряжения, возникающие из-за неточностей изготовления и монтажа. Эти факторы необходимо учитывать при установлении запаса прочности.

Кроме того, в запасе прочности должна быть отражена степень ответственности детали и возможные последствия ее поломки. Если поломка детали сопряжена с опасностью аварии и выхода из строя машины, то запас прочности увеличивают.

Метод уточнения напряжений и выделения в запас прочности только немногих случайных и не поддающихся учету факторов является наиболее правильным. Естественно, при уточненной методике расчета запас прочности снижается (в среднем до 1,5—3). Однако точные методы расчета выработаны пока для ограниченных случаев нагружения и типов деталей.

Третье, промежуточное направление пытается восполнить пробелы современных методов расчета перенесением неизвестных величин в запас прочности, но только в дифференцированном виде.

Запас прочности представляют как произведение частных коэффициентов, каждый из которых отражает одну из неопределенностей расчета. Часто применяют систему определения запаса прочности как произведения:

где n1 — коэффициент, учитывающий различие действительных нагрузок и нагрузок, вводимых в расчет, а также различие действительных и расчетных напряжений из-за неточности расчетных формул; n2 — коэффициент, учитывающий неоднородность материала, влияние макро- и микродефектов, и остаточных напряжений в материале; n3 — коэффициент, учитывающий степень ответственности детали и требования к надежности детали в эксплуатации.

Некоторые исследователи проводят дифференциацию еще дальше, представляя запас прочности как произведение многих (до десяти и более) частных коэффициентов, охватывающих все или почти все факторы неопределенности, перечисленные выше. Затем дают рецепты по выбору численных значений каждого из них в зависимости от степени достоверности расчета, качества изготовления, сложности формы деталей и т. д.

Эта система мало отличается от старой системы валового запаса прочности. Если раньше конструктор допускал одну крупную ошибку при выборе запаса прочности, то при дифференцированной системе он может допустить несколько мелких ошибок, накладывающихся одна на другую.

При этом методе оценка факторов неопределенности является условной. Например, в формуле (38) выбывает сомнение фактор n1 степени достоверности расчета. Численная опенка этого фактора по сути предполагает существование точного расчета, позволяющего определить истинные напряжения. Но тогда нет необходимости в поправочном коэффициенте, а достаточно ввести в расчет эти напряжения.

Кроме того, численные значения поправочных коэффициентов столь разнородных категорий, как, например, точности расчета и совершенства технологии изготовления, принципиально несопоставимы.

На практике пользование системой дифференцированных коэффициентов нередко сводится к подгонке их численных значений так, чтобы получить приемлемый общий запас прочности в прежнем значении этого слова.

Очевидно, что на современном этапе состояние вопроса является неустановившимся. Старые методы устарели, а новые не везде и не вполне разработаны. Там, где существуют точные, экспериментально проверенные способы расчета напряжений, следует пользоваться вторым методом, вкладывая в запас прочности лишь действительно неопределимые факторы. Там, где приходится пользоваться упрощенными методами расчета, следует больше опираться на опыт расчета аналогичных проверенных в эксплуатации конструкций.

Длительная безаварийная эксплуатация является лучшим доказательством того, что напряжения в детали приемлемые (хотя отсюда не вытекает, что эти напряжения не могут быть повышенные). Сохранение геометрического подобия проектируемой детали и прототипа, выбор абсолютных размеров из условий равенства напряжений от главных действующих нагрузок, а может быть, с некоторым повышением напряжений почти безошибочно приводят к созданию работоспособной детали.

Следует соблюдать большую осторожность при уменьшении запасов прочности и вводить конструктивные изменения только после тщательной экспериментальной или, лучше, эксплуатационной проверки. Выигрыш в массе от увеличения расчетных напряжений в большинстве случаев невелик из-за относительно небольшого удельного веса расчетных деталей в конструкции большинства машин. Риск же значителен. В первую очередь, снижается жесткость деталей, которая во многих случаях определяет работоспособность конструкции. Уменьшение жесткости может вызвать появление добавочных, трудно учитываемых нагрузок, ухудшающих условия работы деталей. Поэтому при повышении расчетных напряжений обязательна аналитическая или экспериментальная проверка степени уменьшения жесткости. Целесообразно сочетать увеличение расчетных напряжений с конструктивными методами повышения жесткости (придание деталям рациональных форм).

Непременным условием непосредственного сравнения запасов прочности, принятых в различных отраслях машиностроения, является идентичность методики расчета, а также эквивалентность теорий прочности, положенных в основу расчета сложных напряженных состояний. Кроме того, необходимо учитывать специфику отрасли машиностроения. Для машин высокого класса, изготовляемых в условиях строгой технологической дисциплины, с тщательно поставленным контролем качества изделий, исключающим возможность подачи на сборку деталей с дефектами материала, принимают пониженные значения запаса прочности. Переносить механически эти значения на машины, изготовляемые в условиях менее квалифицированного производства, было бы ошибкой.

В авиационных конструкциях, например, запасы прочности, отнесенные к напряжениям, вычисленным с возможной полнотой и точностью, с применением специальной методики расчета, проверенной экспериментами, составляют иногда 20—30%. Конечно, эти значения неприемлемы для деталей, рассчитываемых по упрощенной методике, изготовляемых и контролируемых менее тщательно, чем на авиационных заводах, и предназначенных для работы в течение более продолжительною срока, чем в авиации.

Расчетные режимы

Обязательным является уточнение расчетных режимов на основе тщательного изучения возможных в эксплуатации случаев перегрузок. Расчетные режимы не всегда совпадают с режимами максимальной мощности или максимальной частоты вращения. Ими могут быть пусковые режимы, когда некоторые машины (электродвигатели переменного тока с короткозамкнутым ротором и постоянного тока с последовательным возбуждением) развивают повышенный крутящий момент, а также режимы торможения, остановки, реверса, перехода с одной частоты вращения на другую (или с одной нагрузки на другую), наконец, внезапный спад нагрузки, когда машина начинает работать вразнос.

У машин, в приводе которых имеются нереверсивные механизмы (например, червячные пары, редукторы с большим передаточным числом), повышенные напряжения возникают при остановке, когда ведомые вращающиеся и линейнодвижущиеся звенья благодаря накопленной в них энергии становятся ведущими по отношению к нереверсивному механизму.

Нереверсивными являются кривошипные и кулисные механизмы на участках хода, близких к мертвым точкам.

Во многих случаях перегрузки можно устранить или значительно ослабить конструктивными мерами, например, введением регуляторов или ограничителей частоты вращения, предельных муфт, демпферов колебаний и т. д. В других случаях перегрузочные режимы неустранимы и неизбежно сопутствуют эксплуатации машин; например, для дорожно-строительных машин — это работа на тяжелых или каменистых грунтах, на влажной почве, откосах, при боковых кренах, для автотранспорта — езда в распутицу, при снежных заносах и т. д. Влияние на прочность этих факторов необходимо тщательно изучить и учесть при выборе расчетных режимов.

Как рассчитать прочность сварного шва

Швы и соединения

В производстве металлоконструкций самым надежным методом соединения между собой отдельных деталей является сварка. Прочность сцепления при этом обеспечивается межмолекулярным взаимодействием, возникающим под влиянием высокой температуры. Чтобы стыки (дорожки, швы) готового изделия получились качественными, перед началом работы должны быть правильно выполнены расчеты сварного шва. Точные вычисления нужны для выбора основных и расходных материалов, для понимания того, насколько надежной и монолитной будет конструкция.

Какие параметры используются в расчете

В расчете на прочность сварных соединений необходим целый ряд показателей.

Их знание позволяет провести подсчеты с наименьшей погрешностью.

При этом учитывают следующие основные параметры:

- Ry — сопротивление материала изделия с учетом предела текучести; это постоянная величина для каждого металла;

- Ru — сопротивление материала в соответствии с временным сопротивлением; стандартный табличный показатель;

- Rwy — сопротивление с учетом предела текучести;

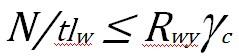

- N — предельно допустимая нагрузка, которую может выдержать сцепление;

- t — минимальная толщина соединяемых деталей;

- lw — максимальная длина сварного стыка, при вычислении ее уменьшают на 2t;

- gс — коэффициент условий, которые преобладают на рабочем месте; стандартизированный параметр, присутствует в общепринятых таблицах, в частности, в методичках для сварщиков.

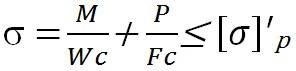

Процесс растяжения и сжатия металла вычисляют по формуле:

.

Если при изготовлении изделия свариваются детали из разных металлов, то в формулах используются Ry и Ru для материала с наименьшей прочностью. Аналогично поступают при включении параметров в расчете шва на срез.

Кроме названных числовых показателей на надежность соединения влияют:

- качество материала изделия;

- правильно подобранные расходные материалы (присадки, электроды);

- режим сварки, в т. ч. полярность и сила тока;

- тщательность обработки заготовок — на кромке стыков не должно быть никаких деформаций и посторонних вкраплений;

- соответствие сварного аппарата требуемой технологии сварки и мощности.

Такие характеристики обязательно берутся во внимание, от каждой из них зависит точность расчета качества сцепления.

Коэффициент прочности шва

Это показатель φ, являющийся отношением между собой прочностей сварной дорожки и основного материала. Его значение нормировано и определяется способом сварки и конструкцией стыка. Он принимается на основании Правил Госгортехнадзора и отражается в приложениях ГОСТов Р52857.1-2007, 14249-89 и 34233.1-2017.

Рекомендуем к прочтению Существующие виды сварных соединений

Таблица 1. Коэффициенты прочности сварочных швов

| Тип сварного соединения | Значение φ | |

| Контролируемый участок от общей протяженности шва: | ||

| 100% | 10-50 % | |

| Стыковое одностороннее, выполненное ручной сваркой | 0,9 | 0,65 |

| Тавровое, с конструктивно предусмотренным зазором между деталями | 0,8 | 0,65 |

| Встык одностороннее, производимое с подкладкой из флюса или керамики, автоматической или полуавтоматической сваркой | 0,9 | 0,8 |

| Втавр или встык со сплошным двусторонним проваром, выполняемый автоматикой или полуавтоматикой | 1,0 | 0,9 |

| Стыковое с подвариванием корня шва или тавровый со сплошным проваром с 2 сторон, выполненные ручной сваркой | 1,0 | 0,9 |

| Одностороннее встык, во время сварки имеет со стороны корня шва металлическую подкладку, прилегающую к основному материалу по всей длине шва | 0,9 | 0,8 |

Коэффициент прочности для дорожек, паянных мягкими и твердыми припоями с использованием аппаратов из цветных металлов, составляет 0,7 для композиционной пайки, 1 — для однородной.

Используемые формулы

Есть много формул, по которым производят расчеты для создания качественных сварных дорожек. В них используются показатели, определяемые не только типом шва, но и видом и толщиной основного материала, площадью и расположением стыкуемых деталей, предельными нагрузками, эксплуатационной температурой изделия и др. Уравнения для отдельных разновидностей сварных швов различаются.

Расчет прочности швов на выпуклых поверхностях

В производстве сосудов — труб различных емкостей — применяются стыковые сварные соединения. Сюда относятся швы на выпуклых днищах (меридиональные и хордовые) и на обечайках (продольные). Принятые стандарты и методы расчета на прочность таких изделий отражены в ГОСТ 34233.11-2017. Расчет сварного соединения выпуклой поверхности зависит от ряда показателей — марки и толщины стали, из которой изготавливается сосуд, внутреннего и внешнего давления на стенки, типа нагрузки и т. д.

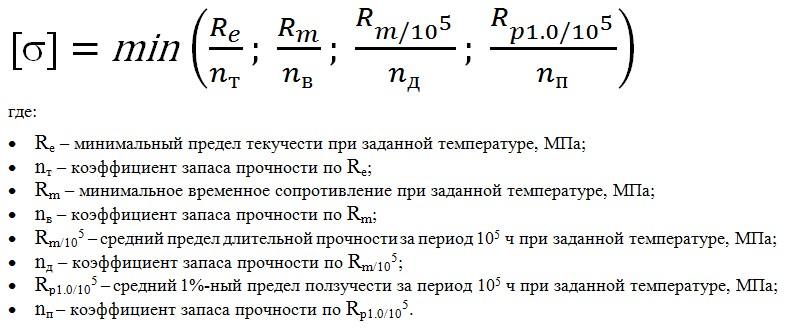

Уравнение расчета допускаемого напряжения (измеряется в МПа) на примере цилиндрической обечайки для сосуда, работающего при однократных статических нагрузках и выполненного из низколегированной или углеродистой стали:

Рекомендуем к прочтению Как самостоятельно пользоваться электросваркой

Данная формула применима только для сосудов из пластичных материалов в условиях использования металлов.

Зависимость от типа сварочного шва

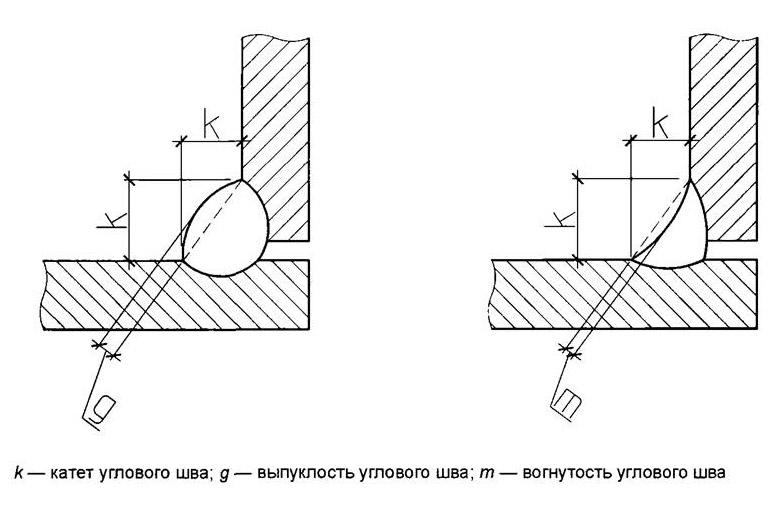

Существует несколько вариантов сцепления металлических элементов в единую конструкцию. По расположению соединяемых деталей различают следующие виды сварных швов:

- Стыковой — наиболее рациональный, т. к. концентрация напряжения в шве при таком методе минимальна. Свариваются торцы деталей, в результате одна часть изделия продолжает другую.

- Угловой — соединяемые элементы располагаются перпендикулярно друг другу. Прочность здесь во многом зависит от верно рассчитанного предельного усилия.

- Тавровый — похож на угловой с той лишь разницей, что детали свариваются торцами. Такая дорожка прочная, экономичная и простая в выполнении.

- Нахлесточный — края сцепляемых деталей несколько находят друг на друга. Такой тип позволяет укрепить соединение и применяется там, где нужно сварить металл толщиной не более 5 мм.

Для каждого из названных типов расчет производится по индивидуальной формуле.

Прежде чем начинать вычисление прочности будущего сцепления, нужно рассчитать площадь его поперечного сечения. Для этого длину сварного соединения умножают на его толщину.

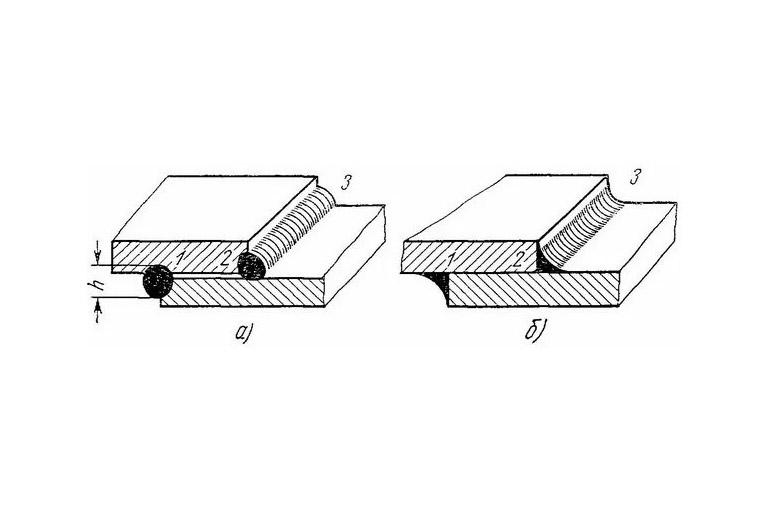

Соединение листов внахлест

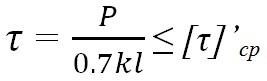

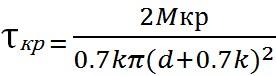

Для расчета напряжения среза используют формулу:

,

- P — нагрузка на шов, Н;

- [τ]’ср — допускаемое напряжение на срез, Па;

- 0,7k — толщина шва в наиболее опасном сечении, см;

- l — длина сварной дорожки, мм.

Из выражения понятно, что полученное напряжение на срез должно получиться меньше максимально допустимого.

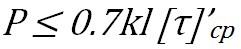

Значение нагрузки P таково:

.

При расчете учитывают минимальную площадь сечения сварной дорожки в поперечнике. Это связано с тем, что сварочные материалы по прочности могут превышать основной металл.

Угловые конструкции

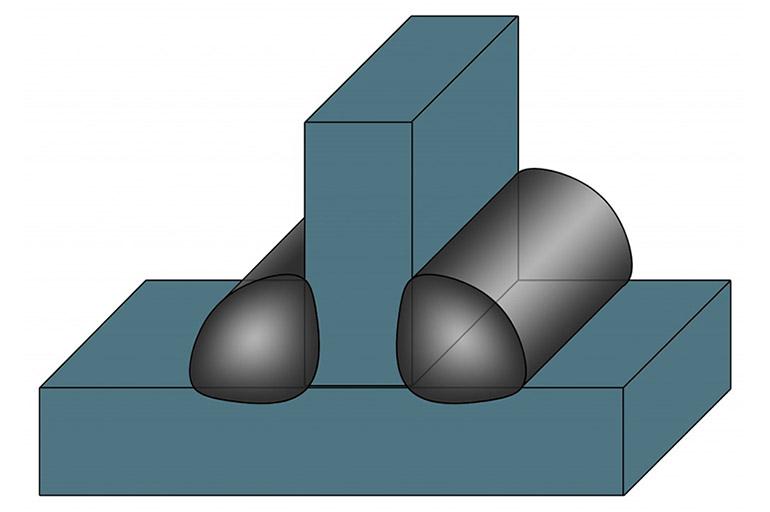

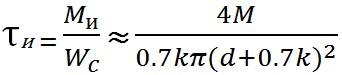

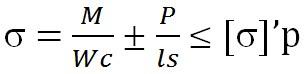

Такие соединения рассчитываются на основании их поперечного сечения, причем наименьшего, т. е. в наиболее опасном месте дорожки. Показатель устойчивости простого углового шва на изгиб, когда он нагружен лишь моментом M, вычисляется так:

,

- Wc — момент сопротивления опасного сечения дорожки (шва);

- M — изгибающий момент.

Рекомендуем к прочтению Сварка вертикальных и горизонтальных швов

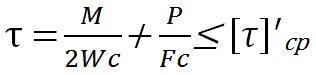

А напряжение простого углового соединения на срез запишется таким образом:

,

- M — нагружающий момент на срез;

- Fc = 0,7kl — площадь сечения дорожки в опасном месте, мм²;

- P — допустимая нагрузка на дорожку.

При расчете угловых сварных швов на срез применяется общепринятое выражение:

,

- N — максимальная нагрузка, давящая на линию сцепления;

- с — коэффициент условий рабочей среды, значение указано в стандартизированных таблицах;

- ßf, ßz — постоянные величины, не зависящие от марки металла, ßz = 1, ßf = 0,7;

- Rwf — сопротивление срезу, табличная величина для разных материалов;

- Rwz — сопротивление на линии стыка; стандартные, постоянные табличные величины;

- kf — толщина дорожки, измеряется по линии сплавления;

- Ywf — для стыка материала с сопротивлением 4200 кгс/см² составляет 0,85;

- Ywz — 0,85 для всех марок стали;

- lw — общая длина стыка, уменьшенная на 10 мм.

В определении длины сварочного сцепления на отрыв обязательно учитывают силу, направленную к центру тяжести. При этом площадь сечения выбирают в самом опасном месте дорожки, т. е. наименьшую.

Тавровые швы

Условие прочности сцепления втавр, выполненного встык и работающего на растяжение Р и момент M, выглядит так:

.

Формула для такого же, но не стыкового, а углового шва:

.

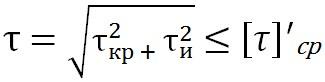

Если тавровое соединение будет нагружено изгибом и крутящим моментом, то применяется уравнение:

.

Крутящая и изгибающая сила соответственно определяются следующими формулами:

.

Сварка на стыке

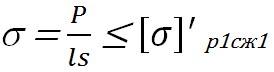

Расчет шва встык, который будет работать на сжатие либо на растяжение, выполняется по уравнению:

,

- l — длина сварочной дорожки, мм;

- P — нагрузка, действующая на стык, Н;

- s — толщина соединяемых деталей, мм;

- [σ]’ р1сж1 — допускаемое для сцепления напряжение на растяжение либо сжатие, Па.

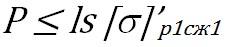

Допустимая действующая нагрузка P составит:

.

Стыковое сцепление, работающее на изгиб, рассчитывается по формуле:

,

- М — это изгибающий момент, Н/мм;

- Wc — момент сопротивления расчетного сечения.

Если напряжение шва возникает и от изгиба М, и от сжатия либо растяжения Р, то оно определяется уравнением:

.

.jpg)