Кузов первых моделей ВАЗ, так называемой «классической» компоновки, соответствовал требованиям своего времени и представлял собой конструкцию, которая состояла из нескольких крупногабаритных деталей (крыша, капот, панели пола, щиток передка) и большого числа сварных узлов, включающих относительно простые мелкие детали. Конструкция определяла и требования к материалам, и технологиям штамповки и сварки.

Так, основную массу деталей выполняли из холоднокатаного проката стали 08Ю категорий вытяжки СВ, ОСВ, а наиболее простые детали — из сталей 08кп и 08пс категории вытяжки ВГ. Прокат первой группы отделки поверхности, соответствующий категориям вытяжки ОСВ и ВОСВ для лицевых деталей кузова, закупали главным образом за рубежом.

Комплекс сварки кузовов классических моделей (ВАЗ-2101 — ВАЗ-2107) состоял из поточных линий на базе многоточечных сварочных машин и стендов ручной сварки. То есть оборудования, предназначенного для сварки непокрытых сталей. Оно отличалось высокой производительностью, относительной компактностью, надежностью в эксплуатации, хорошей ремонтопригодностью и в то же время — недостаточной гибкостью, что не способствовало изменению конструкции деталей в процессе модернизации автомобиля или смены модельного ряда, имело ограничения по сварке деталей из оцинкованных сталей. В частности, в последнем случае существенно снижало свою производительность из-за необходимости остановок для проведения периодической ручной зачистки электродов контактных машин.

К моменту постановки на производство семейства автомобилей ВАЗ-2108 требования к кузову изменились. Соответственно другими стали и подходы к его проектированию. Например, кузов ВАЗ-2108, в отличие от кузова ВАЗ-2101, не имеет деталей и узлов, устанавливаемых в процессе доварки черного кузова. Он состоит из каркаса и съемных узлов (двери, капот, крылья), а каркас — из пяти основных узлов: пола, правой и левой боковин, рамы ветрового окна и крыши. В результате конструкция стала более технологичной, в ней снизилось число деталей и узлов. К примеру, если кузов автомобиля ВАЗ-21013 состоял из 536 деталей, то кузов ВАЗ-2108 — из 368. Благодаря этому удалось уменьшить и число сборочно-сварочных операций, и число сварочных точек. (К примеру, последних с 7300 до 4300.) При этом доля сварки в автоматических линиях увеличилась с 45 до 96 %. Итог трудоемкость изготовления кузова снизилась с 9,89 до 6,7 нормо-ч, численность рабочих в цехах сварки — на 350 чел.

Автомобили семейства ВАЗ-2108 были первыми среди отечественных АТС, где для повышения коррозионной стойкости кузова стали применять детали из электрооцинкованного проката. Всего таких деталей 16, а их масса составляет

Появление нового типа материала серьезно повлияло и на технологию изготовления кузова. Дело в том, что штамповать детали из оцинкованных сталей гораздо сложнее: покрытие существенно влияет на коэффициент трения в зоне контакта заготовки со штампом и, следовательно, на условия течения металла в процессе формовки и вытяжки; поверхностный слой имеет склонность к шелушению и отслоению в условиях пластической деформации металла-основы и контактного воздействия со стороны штампового инструмента, В силу этих особенностей штамповка электрооцинкованного проката требует дополнительных затрат и ужесточения технологической дисциплины. Например, при рубке заготовок, чтобы избежать отслоений покрытия в зоне реза и последующего их переноса с кромок заготовок на зеркало штампа, нужно очень точно выдерживать зазоры в режущем инструменте. Иначе в процессе штамповки, когда контактные давления очень высоки, сдираемые микрочастицы цинка привариваются к поверхности штампа, постепенно коагулируют и накапливаются в виде достаточно крупных металлических наростов, которые травмируют поверхность листа, оставляя на ней дефекты в виде выпуклостей, что совершенно недопустимо для лицевых деталей кузова.

Вторая группа особенностей оцинкованных сталей — их худшая, по сравнению с непокрытым металлом, свариваемость и повышенный износ сварочных электродов. Потому, что цинковое покрытие увеличивает контактные электросопротивления в парах «электрод — деталь» и «деталь — деталь». Следовательно, уменьшает сварочный ток и количество теплоты в зоне свариваемого соединения. Чтобы компенсировать это явление, сварочный ток приходится увеличивать, в зависимости от типа покрытия, на 5—15 %. Но в условиях высоких токов, температур и давления материал электрода начинает активно взаимодействовать с цинком, образуя легкоплавкие эвтектики (латуни). В итоге электрод по микронеровностям очень «охотно» приваривается к поверхности листа, а при размыкании контакта вызывает повышенную эрозию контактной поверхности. При этом масса данного участка поверхности возрастает, значит, снижаются плотность тока в контакте и диаметр ядра сварочной точки. Кроме того, постепенно образующийся слой латуни на контактной поверхности электрода повышает его электрическое сопротивление и соответственно снижает количество теплоты, выделяющейся в сварном соединении, что также уменьшает диаметр ядра сварной точки.

Было очевидно, что решить перечисленные проблемы можно только одним способом — перейти на оборудование, способное автоматически регулировать величины сварочного тока и периодически зачищать рабочую поверхность электродов. Что и сделали: ВАЗ перешел на автоматические линии и посты, оснащенные робототехническими комплексами, созданными в сотрудничестве с фирмами «Сиаки» и «Кука».

Следующим этапом эволюции кузова стали разработка и постановка на производство автомобилей семейства ВАЗ-2110. Данный этап во многом перенял лучшие технические решения, опробованные на семействе ВАЗ-2108. Например, общее число деталей кузова, несмотря на более сложную конструкцию, снизилось, по сравнению с ВАЗ-2108, на 20 шт., а число сварочных точек возросло лишь на 478 (10 %). Однако необходимость обеспечения современных требований экономики заставила улучшать аэродинамику автомобиля и, как следствие, усложнять форму деталей. Что повлекло за собой увеличение объемов применения высокотехнологичных штампуемых сталей, еще большее ужесточение требований к оборудованию и штамповой оснастке. Поэтому под проект пришлось закупить и смонтировать пять новых автоматических вырубных и штамповочных линий, в том числе уникальный для России шестипозиционный пресс-автомат усилием 32 тыс. кН с гидравлической маркетной подушкой на первой позиции, выпускаемый немецкой фирмой «Эрфурт» и предназначенный для штамповки крупногабаритных деталей. Кроме того, под техническим руководством ВАЗа отечественными металлургическими комбинатами ОАО «НЛМК» (Липецк), «Северсталь» (Череповец), «ММК» (Магнитогорск), «АО ЛМЗ» (Лысьва) совместно с ЦНИИЧМ имени Бардина (Москва) было освоено производство современных автолистовых сталей, в том числе с цинковыми покрытиями, что позволило полностью обеспечить нынешнюю потребность отечественной автомобильной промышленности в качественном металлопрокате. В том числе практически всю потребность ВАЗа в холоднокатаном листе первой группы отделки поверхности (-155 тыс. т в год, из них 41 тыс. т — оцинкованный прокат), в горячеоцинкованной (-9 тыс. т в год) и электрооцинкованной (-76 тыс. т в год) сталях.

В настоящее время с целью повышения качества штампуемых деталей проводятся работы с металлургическими комбинатами по использованию нового поколения консервационно-технологических смазок для листового проката, внедрению специальных моечных машин для особо ответственных лицевых деталей кузова. Нарабатываются мероприятия по исключению попадания дополнительных загрязнений на поверхность проката в процессах переработки (резка заготовок, хранение, транспортировка и штамповка).

Объем применения оцинкованных сталей в кузове ВАЗ-2110 достиг 52 %его массы. Что в сочетании с дополнительной обработкой опасных зон специальными защитными составами и высококачественным лакокрасочным покрытием гарантирует защиту его деталей от сквозной коррозии на срок до шести лет. Однако рост числа деталей, выполняемых из оцинкованных сталей, еще более обострил проблему обеспечения качества штамповки. В частности, чтобы уменьшить налипание цинка, необходима дополнительная операция ручной периодической очистки зеркала штампа. Что, безусловно, сказывается на трудоемкости изготовления деталей и производительности оборудования. Поэтому ВАЗ проводит подготовительные работы по закупке лицензии и освоению технологии хромирования формообразующих поверхностей штампов, которое, как известно, позволяет решить проблему на современном уровне.

Широкое применение оцинкованных сталей потребовало принятия новых решений и в отношении всего сварочного комплекса, в том числе значительного усложнения, как механики, так и систем управления сварочных линий: теперь общее число используемых сварочных роботов достигло 220 шт. В состав автоматических линий, кроме традиционных постов сварки, вошли посты промазки кузова мастиками перед сваркой и нанесения высокопрочного клея на стыке капота перед его зафланцовкой. В линиях сварки впервые в нашей стране в больших (

50 шт./кузов) объемах применена полуавтоматическая и автоматическая дугоконтактная приварка болтов, заменившая собой традиционную рельефную сварку, требующую пробивки отверстий в листовой детали.

Автомобиль ВАЗ-1118 — очередной шаг на пути повышения безопасности и коррозионной стойкости кузова. И хотя объем применения оцинкованных сталей здесь остался на уровне кузова автомобиля ВАЗ-2110, существенно изменилась структура этого объема: значительно увеличилась доля горячеоцинкованного проката, а доля электрооцинкованного, наоборот, снизилась, что позволило существенно увеличить поверхность деталей, защищенных цинковым покрытием. Так, если у кузова ВАЗ-2110 оцинкованная поверхность составляла 29 %, то у ВАЗ-2118 — уже 52 %.

Переход на горячеоцинкованный прокат выгоден и в экономическом отношении: технологическая себестоимость изготовления данного проката на 10—15 % ниже, чем проката электрооцинкованного. Кроме того, он более технологичен с точки зрения штамповки. Во-первых, в качестве его основы используются высокопластичные стали со сверхнизким содержанием углерода (IF-стали); во-вторых, покрытие из более мягкого металла оказывает то же влияние, что и твердая смазка, т. е. в определенной степени облегчает процесс штамповки, улучшая условия течения металла.

Проблема обеспечения свариваемости горячеоцинкованного проката решается за счет использования сварочных роботов с современными системами управления циклом сварки и автоматической зачисткой электродов. Для снижения затрат на электродные материалы применяются электроды колпачкового типа с внутренним посадочным конусом.

Вторая особенность кузова ВАЗ-1118 — более широкое, чем на ВАЗ-2110, применение низколегированных и двухфазных (ферритно-мартенситных) сталей повышенной прочности, освоенных отечественной металлургической промышленностью (НЛМК и ЧерМК). Такой переход, во-первых, увеличивает прочность и уровень пассивной безопасности кузова, во-вторых, снижает его материалоемкость (собственную массу) и положительно сказывается на динамических характеристиках, топливной экономичности и других потребительских свойствах автомобиля.

Изготовление кузова

Пожалуй, наиболее сложным и трудоемким процессом при создании автомобиля является изготовление кузова. Ведь он состоит из огромного количества деталей. Вес кузова составляет половину веса всего автомобиля. Кроме того, кузов подвергается значительным нагрузкам при движении автомобиля от работы подвески, веса пассажиров и багажа, толкающих усилий во время движения, действия ветра и атмосферных осадков и т. п. Формы и очертания кузова, его поверхность и окраска должны отвечать современным эстетическим требованиям, а внутренняя часть обеспечивать необходимый комфорт для пассажиров.

Читайте также: Как вытащить пальцы кузова камаз

Поэтому при изготовлении микролитражного автомобиля следует добиваться более простых форм кузова, избегая его вычурности, довести до минимума различные хромированные украшения, орнаменты и надписи. Современное направление в проектировании кузова предусматривает упрощение их формы. Основным показателем формы кузова является его пропорция, плавность и чистота поверхности, гармоничная окраска, удобное расположение, надежное и аккуратное крепление осветительной и иной арматуры, приборов и других узлов.

Чтобы получить кузов с хорошими формами и поверхностью, следует соблюдать определенную последовательность в его проектировании. За основу берут компоновочный чертеж, о котором говорилось в предыдущих разделах книги. Внешние контуры кузова вычерчивают путем наложения прозрачной бумаги (кальки) на компоновочный чертеж. Затем по этим контурам составляют несколько эскизных чертежей и рисунков для выбора наиболее приемлемой конструкции.

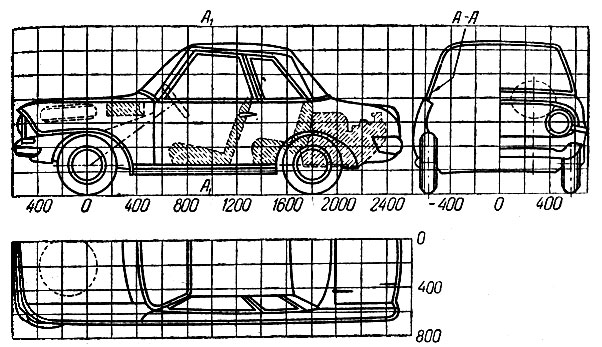

Для дальнейшей разработки формы кузова на компоновочный чертеж и кальку наносят сетку с квадратами 40×40 мм, что соответствует размерам 200×200 мм в масштабе 1:5 (рис. 40). Очень помогает выбору формы кузова изготовление по данным эскизам моделей из гипса или пластилина. Линии очертания кузова должны быть в форме кривых, так как плоскости на поверхности кузова нежелательны, ибо они зрительно выглядят большей частью вогнутыми. Кроме того, выпуклые панели более жестки по сравнению с плоскими, что является не маловажным фактором для обеспечения прочности кузова.

Рис. 40. Компоновочный чертеж на сетке

После окончательного выбора формы кузова для удобства его изготовления желательно сделать чертеж в натуральную величину на фанерных листах или на листах плотной бумаги. Этот чертеж может быть составным, так как связующим звеном отдельных его частей будет сетка. Такой чертеж называется плазовым или просто плазом. На плаз наносят ряд сечений, как на топографической карте, а затем конструкцию силовой схемы и ходовой части. Обычно на плазовом чертеже выполняют три проекции: вид сбоку, сверху и спереди. С плаза удобно снимать на кальку шаблоны, которые можно использовать при изготовлении кузова. Масштабная сетка, нанесенная на плаз, компоновочный чертеж и каждый шаблон позволяют обеспечить согласование отдельных элементов кузова.

Часто форма кузова определяется тем материалом, из которого он изготавливается, а также типом автомобиля. Если при построении кузова используются уже готовые детали облицовки и кузова стандартных автомобилей, это тоже повлияет на внешний вид автомобиля, так как будет необходимо подстраиваться под уже существующие размеры отдельных элементов конструкции кузова.

Если кузов делается из листового алюминия или стальных листов, а также с фанерной и шпоновой облицовкой, потребуется изготовить каркас его либо из дерева, стальных труб, либо из профильного материала. Для изготовления деревянного каркаса необходимы бук, клен, ясень и дуб. Но так как эти породы дорогие, их можно заменить березой, лиственницей и сосной. Древесина должна быть хорошо просушена для предотвращения последующего коробления, ослабления соединений, расшатывания гвоздей и шурупов. Кроме того, детали из правильно высушенной древесины сохраняют форму, хорошо поддаются обработке и склеиванию.

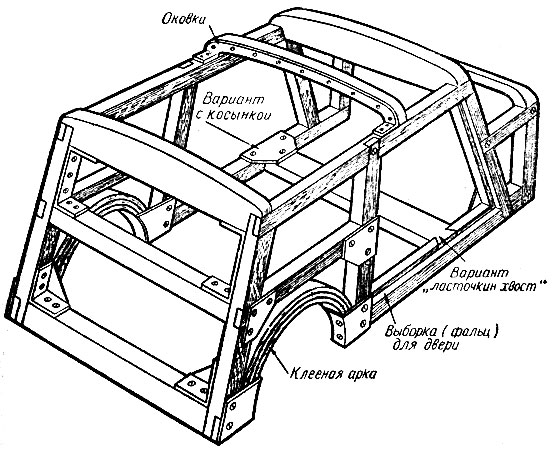

На рис. 41 показан деревянный каркас кузова. Вы видите, что заготовленные детали каркаса соединяются между собой стыковыми соединениями: вполдерева, симметричными шиповыми и на шкантах и обязательно склеиваются. Для этих целей может быть использован столярный, казеиновый или бакелитовый клей, а также любой синтетический, применяемый для склеивания древесины. Лучше пользоваться казеиновым клеем с добавлением к нему извести для повышения водостойкости. Сильно изогнутые детали необходимо выполнять либо составными на клею из отдельных элементов, либо склеенными из реек и фанеры.

Рис. 41. Конструкция деревянного каркаса кузова

Для придания большей прочности соединениям отдельных деталей применяются гвозди, шурупы или болты с круглой головкой. Необходимо стремиться к тому, чтобы шурупы и болты устанавливались впотай. Для предохранения каркаса от расшатывания и перекосов применяется оковка в виде полос, косынок и угольников из листовой стали толщиной 33 мм. К каркасу угольник или косынку прикрепляют с помощью шурупов или болтов, если стягивают две лежащие друг против друга по сторонам каркаса детали оковки. Для усиления угольника к нему приваривают дополнительную стенку-подкос, являющуюся своеобразным ребром жесткости. В деталях каркаса предусматривают выборки (фальцы) для притвора дверей, углубления панелей пола, а также вырезы для дверных петель, замков и других деталей. Места соединений металла с деревом необходимо промазать варом или антикоррозионной пастой. Затем каркас следует покрыть грунтовкой и окрасить.

Облицовку к деревянному каркасу крепят гвоздями или шурупами.

Трубчатые каркасы кузова изготавливают либо из стальных труб (в этом случае лучше всего соединять их посредством сварки), либо из алюминия и алюминиевых сплавов (очень удобно соединять кинцами). Трубы для каркаса можно брать от велосипедных рам, пылесосов, использовать металлические лыжные палки, старые детские кровати, коляски. Каркас не должен обязательно повторять очертания поверхности кузова, так как облицовка крепится к нему в нескольких точках. Для этого при изготовлении каркаса необходимо предусмотреть установку специальных площадок, косынок, угольников, служащих одновременно усиливающими элементами. Помимо этого, если трубы стальные, к ним приваривают дверные петли, личинки замков, пластины для крепления внутренней обшивки.

Если в процессе изготовления трубчатого каркаса потребуется изогнуть трубу, то заготовку набивают песком, закрывают с концов деревянными пробками, а затем места изгиба нагревают паяльной лампой и гнут по шаблону, постукивая деревянным молотком. Трубы небольшого диаметра можно гнуть и без нагрева, но набивка песка обязательна, чтобы избежать местных деформаций (сплющивания).

Алюминиевые трубы, которые может сварить только сварщик, имея специальное приспособление и флюсы, лучше соединять кинцами. Для этого конец трубы сплющивают или в нем делают прорезь, в которую вставляют и приклепывают пластину. Пластины двух труб сбалчивают и склепывают. Можно соединять две трубы с помощью стержня, на который их надевают плотно и закрепляют болтами или винтами. Помимо площадок и косынок, для крепления наружной облицовки и внутренней обшивки необходимо приварить или приклепать площадки для крепления пола кузова и сидений.

Каркас из тонкостенных профилей напоминает обычную заводскую конструкцию кузова, его очень трудно изготовить своими силами. Каждая деталь выполняется из профиля постоянного сечения с вырезами, которые изготавливаются на специальном станке.

Все детали каркаса, кроме сточного желоба крыши, прямые, так как форма кузова должна быть простой. Заготовленные детали соединяют между собой сваркой, клепкой или сбалчиванием. В местах установки дверной арматуры (дверных петель и личинок замков) к изготовленным профилям приваривают усилители. В тех местах, где облицовка не прилегает к каркасу, ставят промежуточные детали. Для изготовления каркаса и облицовки кузова применяют листы из малоуглеродистой стали толщиной 0,6-3 мм. Конечно, при хорошем навыке можно самому изготовить отдельные элементы каркаса с помощью простых приспособлений. Если такого навыка нет, тогда элементы каркаса из тонкостенных профилей следует приобрести в магазине запасных частей и из этих элементов собрать кузов собственной конструкции.

При изготовлении кузовов с деревянным каркасом, особенно с каркасом из тонкостенных профилей, в качестве пособия рекомендуем пользоваться книгой Ю. А. Долматовского «Основы конструирования автомобильных кузовов» * .

* ( Ю. А. Долматовский. Основы конструирования автомобильных кузовов. М., Машгиз, 1962.)

Пожалуй, наиболее приемлемым в любительском автостроении следует признать изготовление кузовов в виде формованных скорлуп по заранее приготовленным моделям из древесного шпона, нескольких слоев ткани или бумаги и слоистых пластиков.

При изготовлении кузова из древесного шпона необходимо вначале сделать деревянную болванку по форме кузова или частый каркас. Деревянная болванка должна быть разъемной из нескольких частей, чтобы после окончания построения скорлупы кузова их можно было удалить. Врезанный лентами шпон (тонкие пластинки дерева) накладывают на болванку и прибивают гвоздями (лучше без шляпок) так, чтобы он покрыл всю поверхность модели. Выступающие куски шпона обрезают. Затем на клею накладывают второй слой, но уже в другом направлении и также прибивают гвоздями, подкладывая под шляпки гвоздей кусочки картона. Когда клей просохнет, гвозди удаляют и накладывают следующий слой шпона. Готовую скорлупу из шпона зачищают, чтобы получить ровную поверхность, и оклеивают парусиной или бязью. После этого остается только шпаклевать и красить.

Скорлупа толщиной 3-5 мм получается прочной, но все же по всем ее контурам необходимо установить бруски каркаса. Панели дверей, крышек капота и багажника выпиливают лобзиком или ножовкой из готовой скорлупы или изготовляют отдельно. Скорлупу можно сделать из нескольких слоев бумаги или ткани, предварительно заложив в нее бруски каркаса. Такие кузова достаточно прочны, легки и дешевы в изготовлении. К тому же им может быть придана любая желаемая форма.

Развитие химической промышленности и появление новых материалов позволяют изготавливать красивые прочные кузова из различных пластических материалов не уступающие по отдельным показателям металлическим и даже превосходящие их. Такие кузова легче металлических, менее подвержены коррозии и просты в изготовлении. Одним из материалов, не уступающих по своим свойствам стали, но лучше противостоящих коррозии является слоистый пластик на основе стеклоткани. В качестве связующего материала в нем применяются полиэфирные, фенолформальдегидные и другие смолы.

Стеклопластики хорошо противостоят динамическим нагрузкам, обладают большой демпфирующей способностью гасить колебания, имеют хорошие электроизоляционные свойства и замечательные шумоизоляционные качества, а также малую теплопроводность.

Для любительского автостроения приемлем контактный способ изготовления деталей и целых кузовов и стеклопластика на матричной форме из дерева, металла гипса, фанеры, пластмассы и других материалов.

Детали из стеклопластика на основе полиэфирных смол недостаточно теплостойки и воспламеняются быстрее, но зато дешевы и обладают хорошими механическими свойствами. Большую прочность имеют стеклопластики, изготовленные на основе эпоксидных смол, но они значительно дороже и смола более дефицитна. При пропитке стеклянной основы фенолформальдегидной смолой получается материал с хорошей термостойкостью и механической прочностью. К тому же стеклопластики на этой основе имеют самую низкую стоимость исходного сырья.

Читайте также: Кузов у короллы ее103

Для создания кузова из стеклопластика необходимо вначале изготовить модель в натуральную величину, лучше из глины, так как она наиболее дешева и доступна. Если шасси собрано, то тогда устанавливают его без пружин и рессор на заранее выверенную горизонтальную поверхность. Под переднюю и заднюю ось ставят упоры, предохраняющие шины от перегрузки. Вплотную к внутренней части шин устанавливают и закрепляют два продольных деревянных бруса, к которым прибивают каркас опалубки из прямоугольных деревянных брусьев и обшивают досками.

На смоченную водой опалубку накладывают глину и придают модели желаемую форму кузова. Затем на модель устанавливают фары, подфарники, декоративную облицовку радиатора (если он имеется) и другие детали декоративной отделки. После чего окончательно равняют поверхность кузова. Так как изготовлять детали из стеклопластика лучше всего негативным способом, т. е. чтобы внутренняя поверхность формы являлась бы наружной поверхностью изделий, что делает последнюю гладкой, необходимо с готовой модели кузова снять гипсовые матричные формы. Для этого вокруг модели устраивают опалубки для гипсовых форм. Поскольку сплошную гипсовую матричную форму для всего кузова невозможно изготовить, ее делают отдельными участками-блоками.

Пластинками из тонкой жести ограждают участок — определенную часть формы, затем производят «оплеск» гипсом толщиной 0,5-1,5 см огражденного участка. Для прочности в него заформовывают арматуру из проволоки толщиной 6 мм и доводят слой гипса до 5-6 см. Когда гипс затвердеет, вынимают металлические пластины, тщательно смазывают солидолом или техническим вазелином торцы изготовленного гипсового блока, ограждают следующий участок и производят его формовку.

Разъем гипсовой формы осуществляется в той же последовательности. Обильно смоченные водой гипсовые блоки осторожно раскачивают и снимают с глиняной моли. Затем их тщательно просушивают и складывают в матрицы, по которым будут изготовляться детали кузова из стеклопластика. Внутреннюю поверхность формы полируют медной тонкой сеткой, окрашивают нитроэмалью, покрывают полифиниловым спиртом и сушат до полного высыхания.

Чтобы снять изделие с формы без повреждения, на подготовленную рабочую поверхность формы широкой кистью наносят разделительный слой из полимерных материалов, не растворяющийся в связующих смолах и не обладающий адгезией к ним. Для создания такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы. К последним относятся различные водно-спиртовые растворы поливинилового спирта, бензиновые растворы полиизобутилена и силиконового каучука, различные полировочные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Стеклопластики изготавливают из стекломатов, различных стеклотканей, особенно сатинового переплетения, пропитываемых полиэфирмалеинатными смолами марок ПН-1, ПН-2, ПН-3, ПН-4 и др. Количество связующей смолы в стеклопластике при контактном формировании составляет 60-70%.

Можно рекомендовать следующую рецептуру связующего состава в весовых частях:

Для уменьшения стекания низковязкой смолы с вертикальных и наклонных поверхностей применяются так называемые тикстропные добавки или загустители в количестве до 5% к весу смолы. Такими загустителями могут служить: двуокись кремния тонкого помола, окиси железа, хрома и цинка, а также полихлорвиниловые порошкообразные смолы.

Опишем технологию изготовления деталей из стеклопластиков. Поверх антиадгезионного слоя на рабочей поверхности для создания у стеклопластика лицевого, декоративного твердого слоя наносится смола с повышенным содержанием инициатора и ускорителя отверждения. Она может быть предварительно окрашена, что исключает в дальнейшем окраску готовой поверхности кузова. Чтобы получить такую окрашенную смолу, в нее добавляют неорганические красители или пигментные лаки. Из обычных пигментов применяются хромовые зеленые и желтые, кадмиевые пигменты, ультрамарин, двуокись цинка, литопон, двуокись титана (в форме рутила), железноокисные пигменты и др.

Для первого декоративного слоя следует применять: смолы ПН-1 — 100 весовых частей, инициатора (гидроперекиси изопропилбензола) — 6 весовых частей и ускорителя (нафтената кобальта) — 8 весовых частей. Этот слой не только создает гладкую блестящую поверхность, но и защищает в дальнейшем стеклонаполнитель от воздействия влаги и химикатов.

После непродолжительной выдержки в течение 15-20 мин. наносят обычный слой полиэфирной смолы. На него укладывают стекломат или стеклоткань, которые затем тщательно прикатывают по форме роликом наподобие того, что применяется в фотографии, и притирают концом кисти. Когда стеклонаполнитель достаточно напитается, на него снова наносят слой связующего вещества и вновь укладывают слой стеклонаполнителя, который прикатывают и притирают концом кисти. Таких слоев можно наносить от 4 до 9, чтобы получить толщину панели 2-4, см. По краям оболочки для создания необходимой прочности можно наложить много слоев. После наложения всех слоев и тщательной их прикатки изделие выдерживают в течение 10-12 час. при температуре 10-20°С. После чего стеклопластик снимают с формы и выдерживают несколько суток в таком положении, чтобы не изменялась его форма.

В процессе изготовления кузова в него могут быть вклеены металлические части, опорные площадки для крепления рамы автомобиля и отдельных узлов шасси и подвески. Окраску поверхности, если не применялись окрашенные смолы, производят нитрокрасками после окончания работ по обработке кромок изделия.

Хорошим связующим материалом для изготовления стеклопластиков может служить клей БФ. Он очень прочно сцепляется со стекловолокном и способствует получению стеклопластика с хорошими качествами.

В качестве связующего компонента применяются также и эпоксидные смолы. Наша промышленность выпускает несколько марок эпоксидных смол, из которых для приготовления стеклопластика применяется главным образом смола марки ЭД-6.

Изделия, изготовленные на основе эпоксидных смол, сушат вначале при комнатной температуре, а затем подвергают термообработке при температуре 120-150°С. Пластмассовый кузов из стеклоткани на основе эпоксидных смол встречается нередко. Например, он был изготовлен в Харьковском автодорожном институте и в других местах.

При изготовлении пластмассового кузова следует помнить о правилах техники безопасности. Наиболее удобно и безопасно работать летом на открытом воздухе или под навесом (в теплую солнечную погоду). Если работа выполняется в закрытом помещении, то оно должно хорошо проветриваться, чтобы не допустить большой концентрации вредных испарений. На руки лучше всего надеть резиновые перчатки. Защитить их от химически вредных веществ можно также силиконовым кремом.

Курить и пользоваться открытым огнем около мест проведения работ нельзя, чтобы избежать пожара. При работе со стеклотканью стеклянная пыль, попадая на тело, вызывает раздражение и зуд. Поэтому рукава куртки или рубахи следует завязать, а воротник плотно застегнуть. После окончания работ нужно тщательно вымыть руки и лицо теплой водой с мылом.

Помимо наружной облицовки и внутренней обшивки, кузов автомобиля имеет окна и двери. Переднее ветровое стекло по техническим условиям должно быть обязательно небьющимся, из триплекса или сталинита. Поэтому в качестве его лучше всего использовать готовые автомобильные стекла.

Стекло крепят в кузове с помощью резинового профиля особого сечения, применяемого в стандартных автомобилях. Для надежности крепления важно, чтобы контур проема строго соответствовал контуру стекла.

Все остальные окна, кроме дверных, лучше также изготавливать глухими, установив в них пластины плексигласа или стекла в резиновых профилях-уплотнителях, В дверцах кузова следует делать либо раздвижные стекла в рамке из стального профиля, что нетрудно изготовить своими силами, либо опускные стекла без оконной рамы, которые лучше всего взять готовыми от серийных автомобилей.

В кузове самодельного автомобиля лучше всего делать две двери. Они должны иметь корпус (с каркасом или состоящий из наружной и внутренней панелей), петли, замок с личинкой на стойке кузова, направляющие шипы, буфера, ограничитель открывания стекла и стекло с желобками для его перемещения. Лучше всего использовать дверь от автомобиля «Запорожец» или «Москвич» При установке и подгонке двери ее положение следует фиксировать петлями, замком, шипами и буферами. Зазор между дверью и корпусом сверху и с боков должен иметь ширину 5-7 см, а снизу 10-13 мм. Он перекрывается резиновым уплотнителем, служащим одновременно и буфером.

Замки, буфера и направляющие шипы необходимо брать от автомобилей «Москвич», «Запорожец», ГАЗ-69 и мотоколяски СЗА. В настоящее время широко применяется передняя навеска, что предотвращает самооткрывание двери при движении автомобиля, так как поток встречного воздуха прижимает ее к кузову. Петли к стойке кузова и к двери крепятся с помощью шурупов (при деревянном каркасе), болтов, при этом для уменьшения сопротивления воздушной среды и придания автомобилю лучшего внешнего вида петли, как правило, устанавливаются впотай. Ограничители открывания двери, предохраняющие петли от поломок или перегиба, а наружную панель двери от соприкосновения с поверхностью кузова, изготавливают из ремня или плотной, сложенной в несколько раз ткани.

Теперь рассмотрим способ изготовления сиденья. Напомним, что оно должно оказывать минимальное удельное давление на тело человека и в то же время гасить часть колебаний, которые передаются ему через кузов. Это особенно необходимо для автомобилей, где не удается получить подвеску, обеспечивающую достаточно хорошую характеристику колебаний кузова.

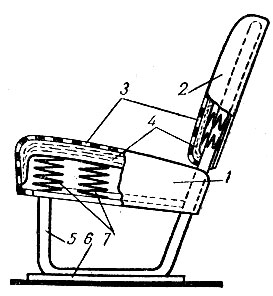

На рис. 42 показаны основные части сиденья. Оно состоит из трубчатого остова 5, который можно изготовить из труб диаметром 20-25 мм с толщиной стенки 1-1,5 мм, салазок 6 для регулировки положения сиденья и элементов, обеспечивающих удобную посадку пассажира, наименьшее давление и гашение возникающих колебаний. Остов и салазки служат для закрепления сиденья в кузове и монтажа на них остальных элементов. Требуемая частота и амплитуда колебания обеспечиваются подбором пружин сиденья.

Рис. 42. Основные части сиденья: 1 — подушка; 2 — спинка; 3 — обивка; 4 — матрац; 5 — остов; 6 — салазки; 7 — пружины

Сиденье покрывают чехлом или обивкой 3 из дерматина и другой плотной обивочной ткани. При открытых кузовах оно должно быть обязательно обито кожей, дерматином или автобимом. Пружинные элементы в подушках сидений можно заменить резиновыми ремнями, натянутыми на остов, блоками губчатой резины или пористой пластмассы (поролоном), а также надувными резиновыми баллонами. В этом случае отпадает потребность в специальных амортизаторах.

Читайте также: Двигатель бмв 520 39 кузов

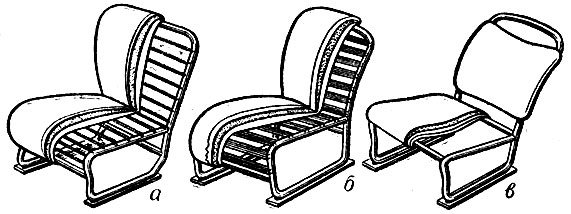

Другая конструкция сиденья, рекомендуемая в любительском автостроении, показана на рисунке 43, б. Сиденье состоит из трубчатого остова, на который натягиваются резиновые ленты, вырезанные из старых автомобильных камер. Получается, как и в первом случае (рис. 43, а), пружинящая решетка, на которую затем кладут матрац из губчатой резины, поролона, ваты, шерсти. Сверху все это покрывают обивочным материалом и закрепляют на каркасе винтами или шнуровкой.

Рис. 43. Рекомендуемые конструкции сидений для микроавтомобилей: а — с металлическим пружинным каркасом; б — с пружинящим каркасом из резиновых лент; в — полужесткого типа на листовом каркасе

Можно изготовить сиденье полужесткого типа. Для этого на каркасе сиденья из листового металла, пластмассы, древесного шпона делают панели, которые должны иметь форму сидящего человека. Затем на панели накладывают матрац толщиной 25-35 мм и обивают (рис 43, в). В панелях следует делать вентиляционные отверстия, которые, между прочим, необходимы и при конструировании мягких сидений.

Задние сиденья, не требующие регулировки, можно сделать без специального остова, закрепив в корпус кузова отдельные трубки или панели, на которые затем накладывают и укрепляют остальные элементы.

После окончательной сборки всех элементов кузова, установки сидений, размещения необходимых приборов следует произвести обивку внутренней части кузова. Она включает следующие операции: обивку потолка, дверей, боковых щитков, передней стенки, стоек и задней части боковин.

Выкроенную обивку потолка закрепляют с помощью полос из прессованного картона, к которым она прибивается гвоздями. Эти полосы прикрепляют к рамам ветрового и заднего окон шурупами по металлу. Поперек обивки, с внутренней стороны, скрытым швом подшивают сложенные вдвое полоски ткани, которые образуют чехлы для продевания прутков крепления обивки. Боковые края обивки прибивают гвоздями через прошву, под которую подкладывают также кант уплотнения дверного проема. Предварительно по краю в элементы кузова укрепляют полоски прессованного картона. Кант состоит из резинового шнура и чехла из дерматина или прочной плетеной ткани.

Обивку стойки наклеивают на полосу картона и вместе с кантом уплотнения проема двери прибивают к планкам из дерева или прессованного картона, укрепленным в пазах стойки специальными лапками. Верхнюю часть обивки выполняют из сукна или плотной обивочной ткани.

Обивку двери наклеивают на картон, причем нижнюю часть делают из дерматина, кожи или другого прочного материала, который противостоит механическим воздействиям и хорошо моется. Стык суконной обивки с другим материалом перекрывают металлической накладкой или прошвой. Обивку загибают по краю картонного листа и обшивают полоской дерматина или кожи. Собранную с картоном обивку закрепляют с помощью шурупов по металлу с облицовочными шайбами. При деревянном каркасе кузова обивку укрепляют гвоздями. Если кузов открытый, тогда необходимо всю обивку выполнять из материала, который не боится влаги.

Рассмотрев основные положения по конструированию и изготовлению кузовов для микролитражных автомобилей, остановимся на некоторых особенностях конструкций кузовов уже созданных автомобилей. Наиболее простыми и в то же время обеспечивающими достаточную жесткость и прочность конструкции являются открытые кузова спортивного типа, не имеющие дверей.

Кузов без дверных проемов можно сделать не только открытым (спортивного типа), но и закрытым со сдвигающимся верхом.

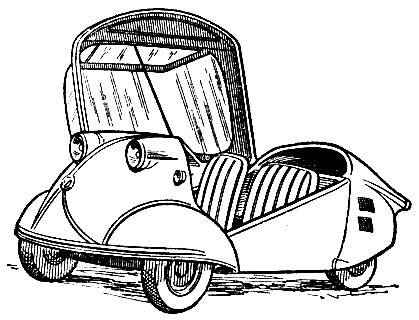

Верхний колпак кузова можно делать не сдвигающимся, а откидывающимся, как, например, у кузова микролитражного автомобиля, показанного на рис. 44.

Рис. 44. Откидывающийся колпак

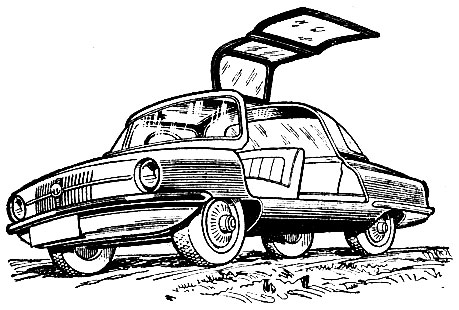

Низкая высота кузова микроавтомобилей и малые размеры дверей часто затрудняют посадку и высадку пассажиров и водителя. Чтобы избежать этого, следует изменить конструкцию крепления двери. Петли установить наверху кузова, чтобы при открывании дверь откидывалась вверх. Так, например, выполнены двери кузова автомобилей «Фриски» (рис. 45) и «Чайка». Однако в данных конструкциях имеется недостаток: двери уплотнены плохо. Подобный дефект в какой-то мере наблюдается и у боковых дверей других автомобилей.

Рис. 45. Откидывающаяся наверх дверь

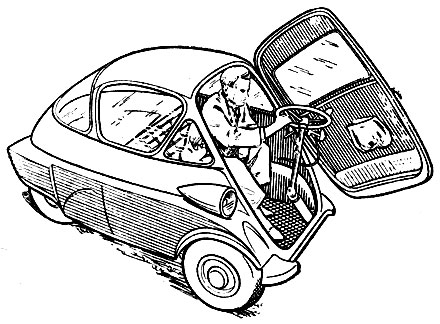

Чтобы обеспечить прилегание двери по одной плоскости и тем самым улучшить уплотнение, в некоторых моделях микролитражных автомобилей двери располагают в передней части, например, на автомобилях «Изетта», «Белка» (рис. 46). Кузов в данном случае однодверный, чем повышается его жесткость и прочность. Но и у этой конструкции есть существенный недостаток: органы управления автомобилем и приборы, расположенные спереди на панели двери, имеют дополнительные шарнирные устройства, чтобы откидываться вместе с дверью и не мешать проходу в пассажирское помещение.

Рис. 46. Переднее расположение двери

В самодельных микролитражных автомобилях можно применить конструкцию сдвижной двери, наподобие той, какая сделана в автомобиле-такси, изготовленном во Всесоюзном научно-исследовательском институте технической эстетики (ВНИИТЭ). При открывании дверь перемещается назад с помощью электрического привода. Конечно, этот привод может быть и механическим. Недостатком таких дверей является то, что при ударах и перекосе кузова они могут заклиниваться. Кузов автомобиля «Золушка» изготовлен из миллиметрового стального листа. Чтобы придать панелям кузова необходимую форму, применено специальное простое приспособление. Оно состоит из круглого бревна диаметром 130 мм, сквозь которое по краям проходят два болта, притягивающие толстый деревянный брус. В бревне закреплены ручки-рычаги. Стальной лист зажимают в этом приспособлении рычагами и накатывают на бревно, придавая листу нужный радиус скругления. В местах перехода крыльев кузова к капоту и крышке багажника, взятых от автомобиля «Москвич», стальные листы выгнуты по деревянным моделям с помощью специального инструмента, применяемого в жестяницком деле при работах по изготовлению кузова.

Более простым является кузов микроавтомобиля, разработанного конструкторами Московского автомобильного завода им. Лихачева. Остов кузова сделан из досок и в собранном виде представляет собой ящик, способный воспринимать все нагрузки при движении автомобиля. Собран остов из заранее заготовленных щитов: двух боковин, передней и задней частей и дна. Щиты же собраны из шпунтованных досок на клею и усилены стальным сварным каркасом из уголка 20×20 мм. На остове смонтированы узлы передней и задней подвески, собранные на специальных подрамниках. Сверху и с боков остов после окончательной установки узлов ходовой части обшит либо фанерой, либо тонким стальным листом. Таким образом, кузову придана желаемая форма.

Каркас кузова автомобиля «Орленок» изготовлен из реек, скрепленных уголком из дюралюминия. Снаружи каркас обшит стальным тонким листом отдельными панелями. Эти панели составляют два передних и два задних крыла, капот и багажник. Автомобиль имеет одну дверь, расположенную около сиденья водителя. Внутренняя обивка кузова выполнена из фанеры. Пол кузова изготовлен из листов многослойной фанеры.

Можно изготовить кузов со съемным легким тентом по типу мотоколясок Серпуховского завода или же с кузовом типа кабриолет, когда сдвигается только легкий верх крыши кузова, а боковые стекла вместе с окантовкой остаются на месте.

Важным в конструировании самодельных микроавтомобилей является то, что кузов каждого из них своеобразен, неповторим и здесь может развернуться фантазия и конструкторское умение автолюбителя. Поэтому, приводя те или иные конструктивные особенности различных моделей кузовов, мы не навязываем читателям окончательного варианта конструктивного решения, чтобы не сковывать его инициативу. Пусть каждая модель будет оригинальной. Конечно, при этом не следует забывать о простоте и целесообразности.

В ходе изготовления кузова нужно сделать и фары, габаритные фонари, стоп-сигнал, номерные знаки, брызговики, буферные устройства. Когда автомобиль окончательно собран и все его агрегаты отрегулированы, необходимо его покрасить, предварительно очистив поверхность от ржавчины, окалины и жирных пятен, и протереть ацетоном. Процесс этот довольно сложный.

Окраску лучше всего производить нитрокрасками с помощью пульверизатора. Если нет специального краскораспыливающего аппарата, можно использовать приспособление для окраски, прилагаемое к пылесосам. Красят автомобиль по следующей технологии. При помощи пульверизатора тонким слоем наносят грунтовку М-160. Этому слою дают хорошо просохнуть, после чего наждачным полотном № 00 шлифуют поверхность кузова. Затем стальным шпателем подмазывают отдельные места кузова для выравнивания поверхности. После высушивания местной подмазки ее шлифуют водостойкой шкуркой № 220 с водой. Если обнаружатся места, прошлифованные до металла, снова грунтуют их с последующей сушкой и шлифовкой.

После грунтовки жидкой шпаклевкой № 175 с помощью пульверизатора наносят первый слой, затем сушат в течение 15 мин., после чего наносят второй слой. Когда он высохнет, начинают шлифование водостойкой шкуркой с водой, протирку насухо и снова сушку. После этого наносят слой нитрокраски с растворителем М-647. Первый слой краски называется выявителем. После его сушки в течение 12 мин. выправляют дефекты на поверхности кузова с помощью нитрошпаклевки № 702 и шлифуют шкуркой № 280 с уайт-спиртом, затем протирают поверхность ветошью и вновь сушат.

После этого нитрокраской желаемого цвета наносят еще четыре слоя с естественной сушкой после очередного слоя в течение 20 мин. Когда последний окрашенный слой хорошо просохнет, поверхность кузова шлифуют водостойкой шкуркой № 360 с водой. После окончания этого процесса шлифованную поверхность промывают гулкой и протирают замшей. На высушенный и обезжиренный слой наносят полировочную пасту 290 и начинают полировать окрашенную поверхность. Обезжиривают поверхность путем протирания ее марлей, пропитанной составом М-401.

Если кузов окрашивают нитроэмалями, то подготовительные операции те же самые, описанные выше, а окраску производят по следующей технологии.

По грунтовке № 138 пульверизатором наносят первый слой эмали. После сушки его шлифуют водостойкой шкуркой с последующей просушкой. Затем наносят второй слой эмали, а когда он высохнет, — третий. За окраской поверхности, как и в предыдущем случае, следует полировка специальной пастой.

Нужно помнить, что поверхность кузова после окраски должна быть ровной, без трещин и подтеков краски. На ней не должно быть неровных границ при окраске разными цветами, непрокрашенных мест, а тем более следов коррозии.

- Свежие записи

- Как оцинковать кузов автомобиля своими руками

- Как снять тормозной диск со ступицы

- Как снять прикипевшее колесо со ступицы

- Хомут на пыльник шруса как затянуть

- Как снять обойму подшипника со ступицы